3.2.2 Budowa urządzeń do osuszania powietrza za pomocą sorbentów stałych

Wymagania jakościowe i ekonomiczne stawiane przed współczesnym przemysłem wymuszają poszukiwania technologii coraz bardziej niezawodnych, tańszych i trwalszych. Dotyczy to w zasadzie wszystkich procesów produkcyjnych, także tych w których niezbędne jest wykorzystywanie powietrza o odpowiednich parametrach i ilościach. Bardzo dużą rolę odgrywa tu, z punktu widzenia użytkownika, przede wszystkim koszt zakupu, eksploatacji, jak i uniwersalności urządzenia. Opisana w poprzednim podrozdziale metoda osuszania powietrza jest kosztowna zarówno przy zakupie, jak i eksploatacji. Urządzenia tego typu nie są mobilne. Każde rozszczelnienie instalacji powoduje stratę najważniejszego czynnika, jakim jest sorbent. Zapotrzebowanie na powietrze, często w ogromnej ilości i o odpowiednim poziomie wilgotności, zmusiło konstruktorów do poszukiwania innych rozwiązań. Do osuszania powietrza zaczęto wykorzystywać sorbenty stałe. Istnieją dwie metody: statyczna i dynamiczna. Pierwsza z nich jest niezwykle prosta, lecz mało wydajna. Stosuje się ją często, lecz tylko wtedy, gdy potrzebna jest niewielka ilość suchego powietrza. Przykładem mogą być sorbenty stałe, odpowiednio opakowane umieszczane w pudełkach, skrzyniach transportowych lub małych pomieszczeniach w celu wytworzenia i utrzymania odpowiedniej wilgotności.

Stosowanie metody statycznej na skalę przemysłową jest niemożliwe, zarówno z powodu niewielkiej wydajności, jak i braku „ciągłości” pracy. Po nasyceniu sorbentu wilgocią, należy go wymienić na nowy. Tej wady pozbawione są urządzenia, które zarówno osuszają powietrze przy pomocy sorbentu stałego, jak i posiadają zdolność do jego regeneracji. Osuszacze wykonujące obydwie te funkcje, osuszania i regeneracji sorbentu, można podzielić na dwie grupy:

• osuszacze ze złożem nieruchomym,

• osuszacze ze złożem ruchomym.

Urządzenia reprezentujące grupę pierwszą, charakteryzują się podobnie jak osuszacze z sorbentem ciekłym, budową blokową. W jednym bloku osusza się powietrze, zaś w drugim przeprowadzany jest proces regeneracji złoża. Obydwie funkcje przeprowadzane są w tym samym czasie, co pozwala na ciągłą produkcję powietrza o wymaganych parametrach. Urządzenia te stosowane są głównie w laboratoriach i niewielkich pomieszczeniach przemysłowych jako urządzenia stacjonarne. Dużą ich zaletą, w porównaniu do opisanych wcześniej osuszaczy sorpcyjnych jest to, iż straty sorbentu wynikają tylko z jego „naturalnego” zużycia. Rozszczelnienie instalacji spowoduje jedynie stratę powietrza osuszanego bądź regeneracyjnego.

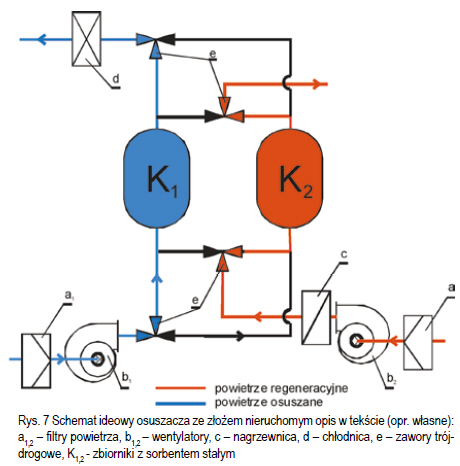

Przedstawiony poniżej schemat ideowy (rys.7), ukazuje sposób pracy osuszacza ze złożem stałym. Wentylator (b1), zasysa powietrze zewnętrzne poprzez filtr (a1) i wtłacza je do zbiornika (K1). W zbiorniku tym znajduje się sorbent o niskim stanie nasycenia. Przepływające przez złoże powietrze zostaje osuszone, „oddając” wilgoć do sorbentu. Następnym etapem jest schłodzenie powietrza do wymaganej temperatury. Odbywa się to w chłodnicy (d).

Opuszczające chłodnicę powietrze, mające już odpowiednie parametry, można wykorzystywać do procesów technologicznych. Równolegle z procesem osuszania powietrza, odbywa się proces regeneracji złoża w drugim zbiorniku (K2). Wentylator (b2) transportuje oczyszczone przez filtr (a2) powietrze do nagrzewnicy (c).

Ogrzane powietrze przechodzi następnie przez złoże sorbentu w zbiorniku (K2). Pod wpływem gorącego powietrza, sorbent osusza się i jest gotowy do dalszej pracy. Czas przepływu powietrza przez obydwa zbiorniki jest dobierany w taki sposób, aby proces nasycania i regeneracji sorbentu kończył się równocześnie. Po przełączeniu w odpowiedni sposób zaworów trójdrogowych (e), w zbiorniku (K2) rozpoczyna się proces osuszania powietrza, zaś w zbiorniku (K1) regeneracja sorbentu. Jak widać, urządzenie to może dostarczać w sposób ciągły suche i o odpowiedniej temperaturze powietrze, co ma ogromny wpływ na jego funkcjonalność. Osuszacz tego typu może pracować bezobsługowo. Wystarczy zamiast zaworów trójdrogowych (e) zastosować odpowiedni układ elektrozaworów sterowanych przełącznikami czasowymi, aby pracował on w sposób w pełni zautomatyzowany.

Następną grupę sorpcyjnych osuszaczy powietrza, tworzą osuszacze ze złożem ruchomym. Jako sorbenty stosuje się w nich głównie silikażele. Nie występują one w postaci granulek, jak w osuszaczach ze złożem nieruchomym, lecz pokrywa się nimi wykonane z włókna szklanego nasączonego żywicą epoksydową tzw. rotory (rys.8) o różnej wielkości, w zależności od wydajności osuszania jaką mają osiągać. Rotory sorpcyjne mają kształt walca. Posiadają one małe kanaliki o bardzo dużej powierzchni kontaktowej (rys.9), przez które przetłaczane jest powietrze.

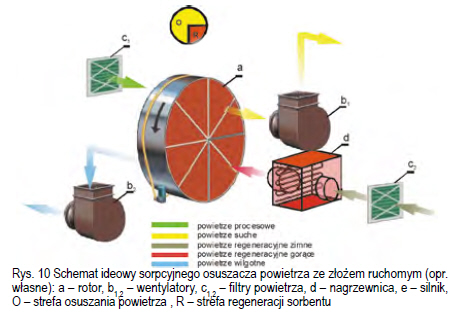

Walcowy kształt rotora pozwala na równoczesne osuszanie powietrza i regenerację sorbentu. W zależności od typu urządzenia, rotor może pracować w pozycji zarówno poziomej jak i pionowej, jednak zasada osuszania i regeneracji sorbentu jest taka sama. Rotor, poprzez odpowiednią zabudowę podzielony jest na dwa sektory, przez które przepuszcza strumienie powietrza. Jeden ze strumieni powietrza poddawany jest osuszaniu, natomiast drugi z nich jest podgrzewany i ma za zadanie regenerację złoża. Zasadę pracy takiego urządzenia pokazano na rysunku 10.

Najważniejszym elementem każdego osuszacza sorpcyjnego ze złożem ruchomym (rys.10) jest rotor (a). Za pomocą silnika elektrycznego (e), poprzez pasek klinowy, wprawiany jest on w ruch obrotowy. Dzięki temu możliwe jest płynne „przechodzenie” kanalików powietrznych rotora ze strefy osuszania powietrza do strefy regeneracji. Za przepływ powietrza (procesowego) przez strefę osuszania odpowiedzialny jest wentylator (b1).

Ze względu na niewielkie rozmiary kanalików powietrznych, powietrze zasysane przez ten wentylator musi być pozbawione zanieczyszczeń stałych.

Zatrzymuje je filtr powietrza (c1). Strumień powietrza (o temperaturze otoczenia), zasysany przez wspomniany wentylator (b1) przepływa przez strefę osuszania (O). W tym sektorze powietrze osusza się, oddając wilgoć do sorbentu. Złoże higroskopijne traci swoje właściwości pochłaniania wody, i przemieszcza się do strefy regeneracji (R). Analogicznie jak w strefie osuszania, tak i w strefie regeneracji, przepływ powietrza jest wymuszony przez wentylator (b2). Również ten strumień musi zostać oczyszczony przez odpowiedni filtr (c2). Powietrze zasysane przez wentylator (b2), przepływa przez nagrzewnicę (d), w której ogrzewa się do odpowiednio wysokiej temperatury. W urządzeniach mających rotor wykonany z żywic epoksydowych, może wy nosić ona nawet 120 0C, dzięki czemu strefa regeneracji może być mniejsza od strefy osuszania powietrza. Wspomniany już strumień gorącego powietrza, przepływając przez złoże sorbentu nasyconego wilgocią w poprzednim procesie, osusza go przywracając mu jednocześnie własności higroskopijne.

Zregenerowana część rotora wchodzi ponownie do strefy osuszania. Urządzenie tego typu, co jest jego ogromną zaletą, może praktycznie dostarczać suche powietrze bez przerwy dzięki temu, iż realizuje dwa procesy (osuszania i regeneracji) równolegle.

Istnieje również możliwość regulacji, w zależności od potrzeb, stopnia wilgotności powietrza opuszczającego osuszacz. Uzyskuje się to zmniejszając lub podwyższając temperaturę powietrza regeneracyjnego, oraz poprzez przymykanie lub otwieranie specjalnych żaluzji zainstalowanych po stronie ssącej wentylatora (b2). Osuszacz tego typu może, w odróżnieniu od osuszaczy kondensacyjnych i osuszaczy z sorbentem ciekłym, pracować w temperaturach ujemnych. Kolejną zaletą tego urządzenia jest jego zwarta konstrukcja i mobilność. Można go bez problemu transportować (rys.11) oraz instalować w miejscu najbardziej dogodnym dla użytkownika (rys.12), dzięki czemu suche powietrze doprowadzane jest przy pomocy specjalnych rękawów wentylacyjnych.

3.3 Osuszanie membranowe

Osuszanie membranowe, co prawda nie stosowane w klimatyzacji i wentylacji, pełni bardzo ważną rolę w uzdatnianiu sprężonego pod dużym ciśnieniem powietrza. Osuszanie metodą membranową, odbywa się bez względu na wielkość strumienia powietrza, i mieści się w zakresie od 0 do 100% przepływu nominalnego. Tak więc dobierając osuszacz, bierze się pod uwagę wydajność sprężarki, oraz wilgotność jaką musi mieć powietrze potrzebne do procesów technologicznych.

Przy maksymalnym i minimalnym rozbiorze powietrza, jego wilgotność po opuszczeniu osuszacza będzie jednakowa. Osuszanie w osuszaczu membranowym, co jest niewątpliwie jego ogromną zaletą, odbywa się w sposób ciągły. Nie wymaga on obsługi, gdyż nie posiada elementów ruchomych. Co pewien czas, określony przez producenta, należy wymienić tylko wkład membranowy.

Wadą tego urządzenia, co należy brać pod uwagę przy doborze osuszacza, są straty sprężonego powietrza. Wynoszą one ok. 15%. Tyle powietrza zużywa się na regenerację membrany.

3.3.1 Budowa osuszaczy membranowych

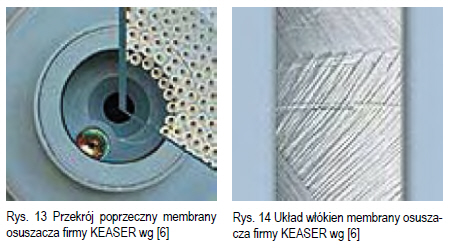

Elementem osuszającym powietrze jest wspomniana wyżej membrana, zbudowana z dużej ilości drobnych rurek (rys.13), wykonanych ze specjalnego włókna i ułożonych w odpowiedni sposób (rys.14). Wkład membranowy ma kształt odcinka rury, dzięki czemu możliwy jest przepływ sprężonego powietrza przez jego wnętrze, zaś odpowiednia obudowa osuszacza zapewnia „opływanie” powietrza regeneracyjnego po jego zewnętrznej powierzchni.

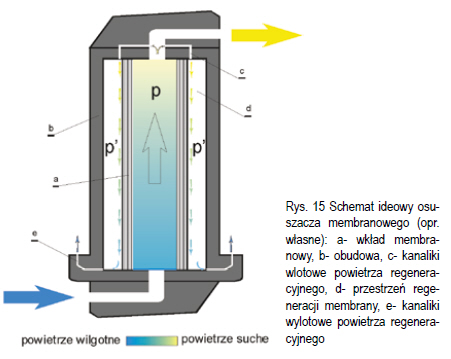

Zasadę działania osuszacza membranowego, ilustruje jego schemat ideowy przedstawiony na rysunku 15. Powietrze wilgotne, tłoczone przez sprężarkę, przepływa wewnątrz wkładu membranowego (a) i ulega osuszeniu. Główny strumień (ok. 75%) przekazywany jest do celów technologicznych. Pozostałe osuszone powietrze poprzez kanaliki (c) wykonane w górnej pokrywie, jest zawracane do obudowy osuszacza (b). Pełni ono rolę powietrza regeneracyjnego. Między strumieniami powietrza, przepływającego wewnątrz i na zewnątrz, występuje różnica ciśnień (p>p’), dzięki czemu na ścianie membrany powstaje zjawisko dyfuzji pary wodnej. Woda jest „wyciskana” z powietrza przepływającego wewnątrz membrany i osadza się na jej powierzchni zewnętrznej. Powietrze regeneracyjne (suche), przepływając w przestrzeni (d) pomiędzy obudową osuszacza a powierzchnią zewnętrzną membrany, porywa cząsteczki wody i poprzez kanaliki (e), usuwa je na zewnątrz.

Osuszacze membranowe, dzięki zastosowaniu odpowiednich materiałów, wytrzymują bardzo wysokie ciśnienia, i dlatego stosowane są do obróbki sprężonego powietrza. Charakteryzują się one bardzo prostą budową, dzięki czemu, oprócz okresowej wymiany wkładu membranowego, nie wymagają żadnej obsługi. Osuszacze membranowe są urządzeniami niewielkimi. Można je stosować jako osuszacze główne, montowane na liniach sprężonego powietrza, oraz jako osuszacze dodatkowe, montowane bezpośrednio przed odbiornikami

sprężonego powietrza, takimi jak np. narzędzia pneumatyczne.

3.4 Inne rozwiązania konstrukcyjne osuszaczy powietrza

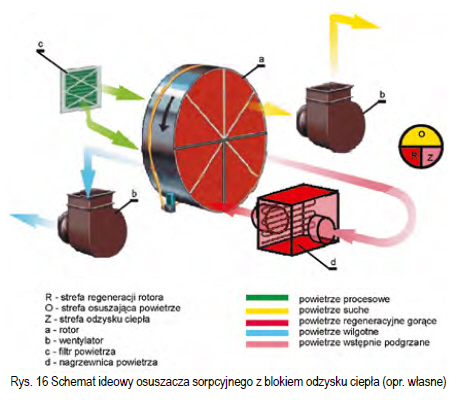

Omówione poprzednio osuszacze kondensacyjne, sorpcyjne oraz pompa ciepła mogą pracować jako urządzenia samodzielne. Pomimo, że spełniają one swoje zadania, producenci wciąż poszukują coraz to nowszych i doskonalszych rozwiązań. Jest to spowodowane zarówno zwiększającymi się nieustannie rygorami jakościowymi, jak również koniecznością obniżenia kosztów eksploatacyjnych. Na rynku sukces osiągają urządzenia o wysokiej sprawności, niezawodnym działaniu i zużywające jak najmniej energii. Obniżenie kosztów energii niezbędnej do osuszania powietrza realizuje się na wiele sposobów. Przedstawiony na rysunku 16 schemat ideowy osuszacza sorpcyjnego jest jednym z najprostszych przykładów, jak można odzyskać i wykorzystać ponownie część energii.

Konstrukcja osuszacza przedstawionego na tym rysunku, składa się dokładnie z tych samych elementów, jakie występują w jego wersji podstawowej (rys.10). W rozwiązaniu tym zastosowano odzysk ciepła. Realizowany jest on w strefie (Z) rotora, zwanej strefą odzysku ciepła. Powietrze procesowe, po przejściu przez filtr (c), rozdzielane jest na dwa strumienie. Pierwszy z nich przepływa przez strefę osuszającą (O) rotora (a), gdzie powietrze ulega osuszeniu i zostaje wykorzystane do procesów technologicznych. Drugi strumień przepływa przez strefę odzysku ciepła (Z). Sorbent, podczas przemieszczania się przez strefę regeneracji osusza się, ale jednocześnie podnosi się jego temperatura. Ciepło „pozostające” w rotorze po tym procesie, w podstawowej wersji urządzenia, transportowane jest do strefy osuszającej (O). Jest to zjawisko niekorzystne, ponieważ rozgrzany sorbent gorzej pochłania wilgoć z powietrza. Stosując rozwiązanie z blokiem odzysku ciepła osiąga się podwójny zysk, ponieważ zwiększa się skuteczność procesu osuszania i dodatkowo oszczędza energię. Kierując „zimne” powietrze procesowe do strefy Z, ochładzany jest sorbent, zwiększa się tym samym jego chłonność, zaś energia cieplna „przejęta” w ten sposób wykorzystywana jest w nagrzewnicy (d) zasilanej odzyskanym ciepłem.

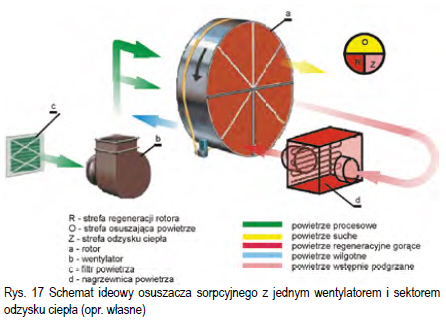

W rozwiązaniu przedstawionym rysunku 17 zastosowano te same rozwiązania, jak w układzie z blokiem odzysku ciepła. Jedyną różnicą jest to, że zastosowano tutaj jeden wentylator, zarówno dla powietrza suchego, jak i wilgotnego. Nie ma to w zasadzie dużego znaczenia, gdy urządzenie wykorzystywane jest do osuszania powietrza w krótkich okresach czasu, jednak gdy pracuje ono w sposób ciągły, wówczas oszczędności energii mogą być znaczne.

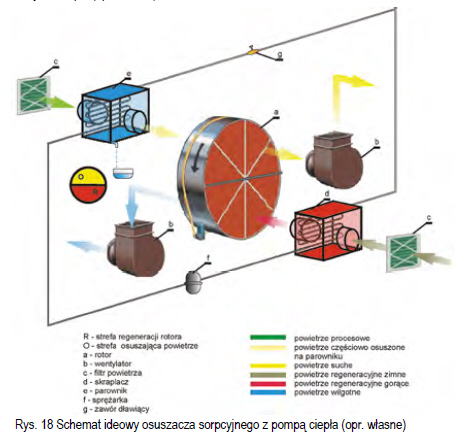

Kolejnym przykładem osuszacza powietrza, o wiele bardziej skomplikowanym pod względem budowy od wcześniej opisanych, jest urządzenie, którego schemat ideowy przedstawiono na rysunku 18. Wykorzystano w nim osuszacz sorpcyjny i pompę ciepła.

Dzięki takiemu połączeniu udało się zbudować urządzenie niezwykle energooszczędne. Zużywa ono o około 75% mniej energii od typowego osuszacza. Jak już wspomniano, im niższą temperaturę posiada powietrze przepływające przez strefę osuszania (O), tym więcej wilgoci może „pochłonąć” sorbent. W przedstawionym rozwiązaniu, powietrze procesowe przepływając przez parownik (e) pompy ciepła, zostaje w znacznym stopniu schłodzone. Dodatkową zaletą jest to, iż część wilgoci z powietrza wykrapla się na chłodnej powierzchni tego parownika, i w postaci skroplin zostaje usunięta. Uzyskuje się dzięki temu „komfortowe” warunki dla pracy rotora, a mianowicie podsuszone i chłodne powietrze. Nie jest to jedyna korzyść wynikająca z zastosowania pompy ciepła. Jak wiadomo, w skraplaczu (d) wydziela się spora ilość ciepła. Marnotrawstwem byłoby go nie wykorzystać. W opisywanym rozwiązaniu, energię tę wykorzystuje się do podgrzania strumienia powietrza regeneracyjnego.

Osuszacz zbudowany według powyższego schematu łączy w sobie zalety osuszaczy kondensacyjnych i sorpcyjnych. Co prawda, decydując się na zakup tego typu urządzenia, trzeba brać pod uwagę jego wyższą cenę, ale bez wątpienia, przy dzisiejszych kosztach energii, w krótkim czasie okaże się to opłacalne.

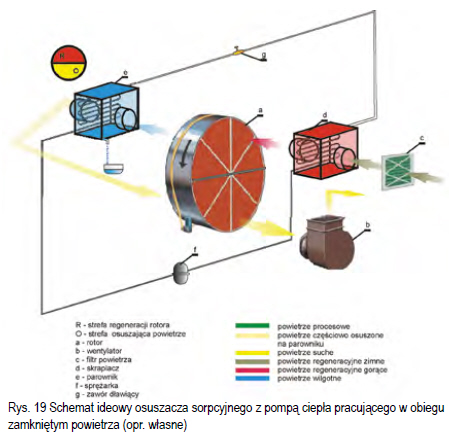

Następnym rozwiązaniem, łączącym zalety osuszania kondensacyjnego i sorpcyjnego, jest urządzenie pracujące według schematu pokazanego na rysunku 19. Posiada ono te same elementy występujące w poprzednio opisanym osuszaczu, lecz różni się obszarem zastosowania, bowiem znajduje zastosowanie w przypadku, gdy niemożliwe jest wyprowadzenie przewodów powietrza wilgotnego na zewnątrz pomieszczeń. Powietrze procesowe, przechodząc przez skraplacz (d), ogrzewa się i jest wykorzystywane do regeneracji rotora (a). Ten sam strumień, po opuszczeniu rotora, gorący i wilgotny, zostaje ochłodzony w parowniku pompy ciepła (e), gdzie na drodze kondensacji wykrapla się z niego część wody, odprowadzanej w postaci skroplin do zbiornika lub kanalizacji. Podsuszony w parowniku strumień powietrza kierowany jest następnie do strefy osuszającej rotora (O), w której sorbent przejmuje z niego następną porcję wilgoci. Osuszone w wyniku kondensacji i działania sorbentu powietrze kierowane jest do pomieszczenia, gdzie znowu nasyca się wilgocią (pochłaniając ją z otoczenia), i powraca do osuszacza pokonując tę samą drogę: skraplacz, strefa regeneracji rotora, parownik, strefa osuszania rotora i osuszane pomieszczenie. Dzięki ciągłemu „krążeniu” powietrza i wytrącaniu z niego kolejnych porcji wilgoci, uzyskujemy wymaganą wilgotność.

Jak widać, urządzenie to jest przeznaczone do osuszania powietrza w przestrzeniach zamkniętych. Przedstawione rozwiązania konstrukcyjne mają na celu przede wszystkim zwiększenie funkcjonalności urządzeń, oraz spełnienie oczekiwań coraz bardziej wymagających klientów.

Od dawna wiadomo, że urządzenia uniwersalne rzadko nadają się do wykorzystania w przemyśle. Wyśrubowane normy dotyczące jakości produkcji, wymagają coraz bardziej specjalistycznego, profesjonalnego sprzętu. Dotyczy to również osuszaczy powietrza. Aby sprostać tym wymaganiom, firmy działające w branży, muszą w swojej ofercie posiadać szeroką gamę urządzeń zaspokajających oczekiwania odbiorców, zarówno pod względem jakości, ceny zakupu, jak i niskich kosztów eksploatacji.

Autor: inż. Wojciech Balicki

Tytuł: Nadmiar wilgoci i metody jej usuwania. Część 2*

Źródło: Technika chłodnicza i klimatyzacyjna11/2006

BIBLIOGRAFIA:

[1] Norma ISO 8502-4: Preparation of steel substrates before application of paint and related products – Tests for the assessment of surface cleanliness - Part 4.

[2] Kostyro K., Okołowicz-Grabowska B.: Pomiary i regulacja wilgotności w pomieszczeniach. Wydawnictwo Arkady, Warszawa 1977.

[3] Ferencowicz J.: Wentylacja i klimatyzacja. Wydawnictwo Arkady, Warszawa 1964.

[4] Strona internetowa: http://www.einstalacje. pl/slownik/

[5] Strona internetowa: http://www.hbcotes.pl

[6] Strona internetowa: http://www. kaeser.pl

*na stronach HVACR.pl dostępna jest też cz. 1 artykułu Nadmiar wilgoci i metody jej usuwania

Komentarze (0)