Wzorcowanie to zbiór czynności, których celem jest ustalenie relacji pomiędzy wartościami wielkości mierzonej wskazanymi przez urządzenie pomiarowe, a odpowiednimi wartościami wielkości fizycznych, realizowanymi przez wzorzec jednostki miary. W uproszczeniu polega to na określeniu różnicy pomiędzy wskazaniem urządzenia wzorcowego, a wskazaniem urządzenia wzorcowanego z uwzględnieniem niepewności pomiaru dokonanego przy pomocy przyrządu wzorcowego.

Wzorcowanie przeprowadza się w celu określenia właściwości metrologicznych wzorcowanego urządzenia, określając w ten sposób jego przydatność do wykonywania pomiarów. Niestety wraz z upływem czasu przyrządy pomiarowe tracą swoją dokładność oraz stabilność pomiarową. W rezultacie wynik wzorcowania może nie spełniać zakładanej dokładności danego urządzenia pomiarowego.

Zbyt duży błąd pomiarowy pociąga za sobą wiele niekorzystnych konsekwencji. Dobrym przykładem jest fakt generowania dodatkowych, wysokich kosztów związanych z oziębianiem/ogrzewaniem oraz osuszaniem/nawilżaniem wentylowanych pomieszczeń, w których przeprowadzane są niedokładne pomiary wilgotności i temperatury. Precyzyjny pomiar pozwala na zoptymalizowanie czasu pracy urządzeń, przez co stwarza możliwość uzyskania dużych oszczędności energii pobieranej przez m.in. przez układy chłodzenia i osuszacze (czyli urządzenia o dużej energochłonności) wynikiem czego jest obniżenie kosztów eksploatacji.

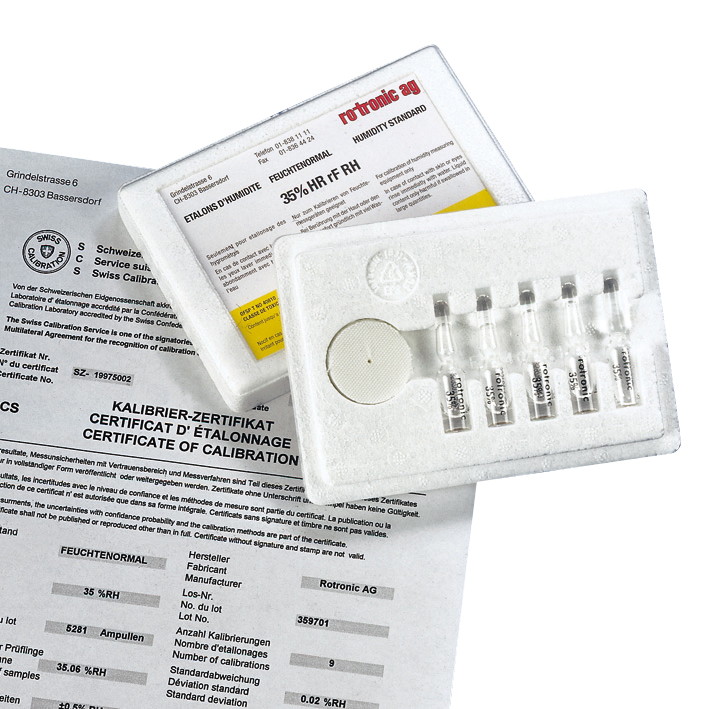

Najprostszym rozwiązaniem problemu braku dokładności miernika jest przeprowadzenie jego kalibracji. W uproszczeniu kalibracja, nazywana również regulacją (lub z ang. adjustacją), polega na dostosowaniu wskazań urządzenia pomiarowego do wyników pomiarowych osiąganych przez wzorzec. W praktyce urządzenia do pomiaru wilgotności i temperatury możemy wzorcować i kalibrować np. przy pomocy wzorców wilgotności lub komory klimatycznej. Przenośny generator wilgotności i temperatury HygroGen 2 szwajcarskiej firmy Rotronic umożliwia jednoczesne wzorcowanie i kalibrację nawet kliku mierników w stosunkowo krótkim czasie. Okresowa kalibracja przy pomocy komory klimatycznej jest prostym i skutecznym sposobem na zapewnienie odpowiedniej dokładności pomiarowej każdego termohigrometru.

HygroGen 2

W trakcie eksploatacji pojawia się konieczność szybkiego oszacowania ponoszonych nakładów w celu analizy ekonomicznej, wyznaczenia częstotliwości kalibracji oraz przeglądów urządzeń pomiarowych, a także wymiany starych niedokładnych na nowe o podwyższonej dokładności. B&L International do tego celu posługuje się wyznaczonym przez siebie współczynnikiem λ1%365, którym określamy zużycie energii potrzebnej na zmianę wilgotności o 1% jednego m3 powietrza w okresie 1 roku.

Kształtuje się on w przedziale:

λ1%365 = 0,458¸ 0,277 [PLN h/m3 rok]

*Szczegółowe wyliczenia dotyczące współczynnika można znaleźć pod adresem: https://dl.dropbox.com/u/42241209/Oszacowanie_3.pdf

Na podstawie współczynnika, można w szybki sposób oszacować roczny koszt energii elektrycznej zużytej na zmianę wilgotności o 1%RH (Relative Humidity z ang. wilgotność względna) dla przemysłowych układów wentylacyjnych o liczbie central n:

C1%365=λ 1%365 Σ Qn [PLN/rok]

gdzie:

Qn - wydatki poszczególnych central

C1%365 - roczny koszt energii przy zmianie wilgotności o 1%

W wielkim uproszczeniu w celu szybkiej analizy możemy przyjąć współczynnik:

λ 1%365 =0,3 [PLN/rok]

Stąd roczny koszt zużycia energii elektrycznej na zmianę wilgotności o 1% dla układów wentylacyjnych o liczbie central n wynosi:

C1%365 =0,3 * Σ Qn [PLN/rok]

Na podstawie powyższego wzoru można szybko oszacować, iż układ central, których suma wydajności znamionowych wynosi np. 100.000 [m3/h] zużyje na zmianę wilgotności o ±1%RH ok. 30.000zł w ciągu roku.

W związku z powyższym dla takiego układu zastosowane przetworników o dokładności 5% powoduje zużycie energii z tytułu niedokładności o ok. 5 x C1%365 = 5 x 30.000= 150.000 zł. Zaś w przypadku wymiany przetworników na dokładniejsze np. o 3% (t.j. o dokładności 2%RH) powinno zagwarantować oszczędność ok. 3 x 30.000 zł = 90.000 zł.

Przy doborze urządzeń powinniśmy zwrócić również szczególną uwagę na stabilność pomiaru, która określana jest przez tzw. dryft czujnika. Parametr ten ma wpływ na częstość wykonywanych kalibracji. Dlatego instalując przetworniki, których roczny dryft wskazań sensora wilgotności jest na poziomie np. 1,5%RH powoduje, że przy braku kalibracji układ automatyki wykorzystujący niewyregulowany sensor w następnym roku eksploatacji może wygenerować dodatkowo o ok. 1,5 x 30.000 zł = 45.000 zł większy koszt.

Przeprowadzenie takiej szybkiej analizy unaocznia użytkownikom systemów wentylacyjnych, iż wielu wypadkach roczne koszy eksploatacji przewyższają nakłady jakie można ponieść na modernizację lub wymianę przestarzałego systemu pomiarowego oraz powinien skłonić do okresowej kalibracji i sprawdzania wykorzystywanych przyrządów pomiarowych.

Komentarze (0)