Spawania tworzyw sztucznych

Będąc na basenie bądź w laboratorium zastanawiałeś się kiedyś nad systemem wentylacji jaki został zastosowany w tego typu obiektach? Budynki te są narażone na oddziaływanie różnych silnie toksycznych substancji i związków chemicznych. Instalacjom wentylacji w tego typu miejscach stawia się wysokie wymagania. Muszą być odporne na działanie agresywnego i wilgotnego środowiska. Instalacja wykonana z odpowiednich materiałów z zachowaniem zasad poprawnego montażu oraz przy użyciu sprawdzonych elementów mocujących ma znaczenie dla jakości działania układu roboczego. Innowacyjnymi materiałami, które spełniają określone wymagania są tworzywa sztuczne. Montaż i łączenie takiego układu może wywoływać pewne wątpliwości, nic bardziej mylnego…

W tym artykule poznasz techniki spawania kanałów wentylacyjnych z tworzyw sztucznych i dowiesz się jakie są etapy przygotowania powierzchni łączonych elementów.

Wybór metody spawania warunkują: postać łączonych elementów, zastosowania, warunki eksploatacji, budowa chemiczna oraz właściwości fizyczne łączonych materiałów.

Sposoby łączenia kanałów z tworzyw sztucznych:

- klejenie: przy użyciu specjalnych klejów, ta metoda jest zalecana tylko w przypdaku PVC do Ø 250mm

- spawanie ekstruzyjne,

- spawanie drutem – prętem,

- połączenia mechaniczne: zastosowanie połączeń kołnierzowych przy użyciu śrub kwasoodpornych (połączenia kołnierzowe zabezpieczają kanały przed przesunięciem, mogą być w każdej chwili zdemontowane i ponownie wykorzystane).

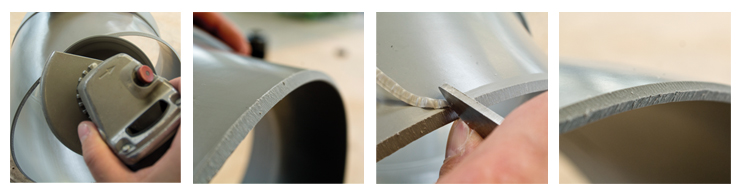

Przygotowanie powierzchni do spawania:

1. Przygotowanie elementów do spawania obejmuje takie operacje i zabiegi, jak przecinanie rur, czyszczenie elementów.

2. W przypadku zastosowania złączek o tej samej średnicy zewnętrznej należy je uprzednio fazować.

3. Podczas fazowania należy wziąć pod uwagę całą grubość ścianki.

4. Przed spawaniem upewnij się, że na żadnym elemencie nie ma brudu, tłuszczu lub warstwy tlenku. Materiał należy usunąć całkowicie.

Powierzchnie przeznaczone do spawania nie mogą być uszkodzone i muszą zostać oczyszczone (np. z brudu, tłuszczu)

Spawanie ekstruzyjne jest bardziej zaawansowaną i wydajną metodą. określa się uplastycznienie łączonych powierzchni i materiału łączącego (spoiwa, pręta spawalniczego) za pomocą ciepła i ciśnienia. Podgrzewa się przy tym powierzchnie powyżej ich temperatury topnienia i łączy razem pod ciśnieniem tak, aby powstała możliwie jednorodna spoina.

Co jest ważne podczas spawania tworzyw sztucznych?

W celu osiągnięcia najlepszych rezultatów proces łączenia elementów powinien być przeprowadzany w temperaturze pokojowej.

Warunkiem spawania jest równomierne dopasowanie/ ułożenie spawanych części wentylacyjnych.

Standardową zasadą jest trzymanie plastikowych części w stałym miejscu i pozycji.

Poprzez zminimalizowanie luki między spawanymi elementami oraz wyrównanie przestrzeni pomiędzy gniazdem, a złączką uzyskuje się jednolity spaw.

Proces spawania powinien być wykonany przez wykwalifikowanego spawacza,

który posiada doświadczenie w danej dziedzinie spajania materiałów.

Czego będziesz potrzebował podczas procesu spawania:

- Armatura wentylacyjna

- Jeśli konieczne są modyfikacje instalacji na miejscu: piła ręczna/ tarczowa, wyrzynarka lub piła taśmowa.

- Urządzenie do spawania wytłaczanego lub gazowego , jest to zależne od grubości kanałów.

- Skrobak.

- Nóż półksiężycowy.

- Odpowiednia odzież ochronna.

- Spawarka Wegener do plastiku

Udostępniamy naszym klientom możliowść wypożyczenia spawarki do tworzyw sztucznych Wegener Autotherm3.

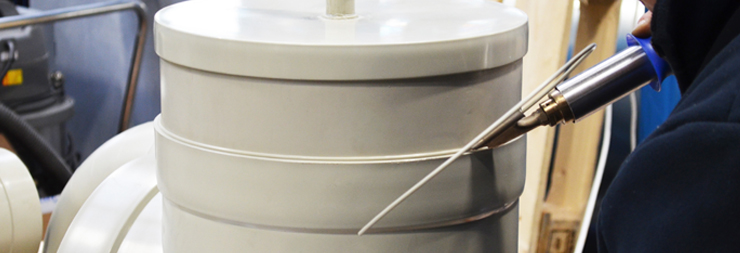

Spawanie ekstruzyjne (wytłoczne)

W spawaniu ekstruzyjnym (wytłocznym) uplastycznione spoiwo wytłaczane jest z ekstrudera. Spoina formowana jest specjalną głowicą między uplastycznionymi - gorącym gazem, a powierzchniami łączonymi. Jest to częściowo mechaniczna droga połączenia dla większości grubościennych tworzyw, przy której wymagane jest położenie jednorodnego spawu o dużej objętości. Głębokość uplastycznienia wynosi 0,5-1,0 mm, co za tym idzie czas wykonania spawu jest krótszy. Dobra jakość spoiny sprawia, że ma ona: wysoką wytrzymałość mechaniczną oraz niskie naprężenia wewnętrzne. Te właściwości wpływają na szczelność instalacji. Cechą charakterystyczną dla spawania ekstruzyjnego jest układanie tylko jednego ściegu wypełniającego.

Spawanie ekstruzyjne jest bardziej zaawansowaną i wydajną metodą, umożliwia wykonanie spoin o dużej grubości podczas pojedynczego przebiegu – możliwe jest spawanie materiału o grubości do 40mm.

Spawanie drutem - prętem

Drutem- prętem nazywamy postać materiału łączącego, wykonanego najczęściej z tego samego tworzywa co łączone elementy. Podczas spawania drutem powierzchnie łączone i materiał spoiwa w postaci drutu lub pręta są uplastyczniane gorącym gazem, następnie ręcznie lub stopką dyszy spawalniczej układana jest spoina.

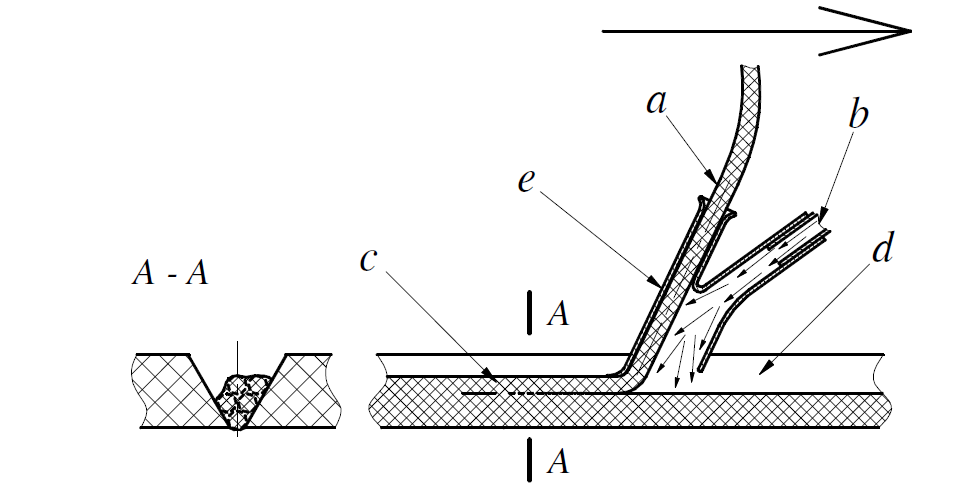

Schemat spawania drutem w strumieniu gorącego powietrza.

a – drut spawalniczy, b – gorące powietrze, c – spoina, d – zuksowany łączony materiał, e – dysza spawalnicza

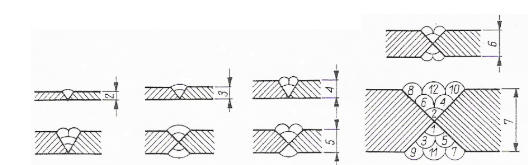

Spawając elementy o grubości > 2 mm nakłada się kolejno kilka warstw spoiwa, gdyż wypełnienie nim całej objętości rowka w jednej operacji jest niemożliwe z uwagi na ograniczony czas nagrzewania (patrz. rysunki poniżej). Bardzo istotna podczas spawania drutem jest odpowiednio dobrana temperatura gorącego gazu, równomierna prędkość spawania i nacisk, tak by powstał właściwy nadlew-wypływka, który jest gwarancją dobrego spawu. Kształt przekroju prętów jest uzależniony od przeznaczenia. Najczęściej występują pręty spawalnicze o przekroju kołowym i trójkątnym, typowy zakres średnic to 2 do 5 mm.

Zależność ilości warstw spoiwa od grubości (mm) spawanych elementów.

Spotyka się również pręty o przekroju owalnym. Zarówno materiał łączony jak i drut spawalniczy muszą być w takim samym stopniu uplastycznione, w przeciwnym wypadku nie nastąpi dyfuzja (proces rozprzestrzeniania się cząstek) i spoina będzie wadliwa. Należy podkreślić, że temperatura którą będzie miało tworzywo podczas spawania zależy jednocześnie od temperatury gazu oraz prędkości spawania, czyli czasu jaki gorący gaz będzie oddziaływał z tworzywem. Przy większej prędkości spawania temperatura gazu powinna być wyższa niż przy mniejszej prędkości spawania.

Drut/pręt do spawania musi być wykonany z tego samego materiału co elemenety, które będziemy spawać.

Wybór metody łączenia zależy od postaci łączonych elementów, zastosowania, warunków eksploatacji a także od budowy chemicznej i właściwości fizycznych łączonych materiałów.

Spawanie kanałów z tworzyw sztucznych: KONTAKT

Komentarze (0)