Połączone siły Centrum Środowiskoej Efektywności Energetycznej (Center for Environmental Energy Engineering) Uniwerystetu w Maryland, Biura Technologii Budowlanych Departmentu Energii i firmy 3D Systems, korzystając z technologii bezpośredniego wydruku metali (direct metal printing) wykonały (na razie) minaturę wymiennika ciepła.

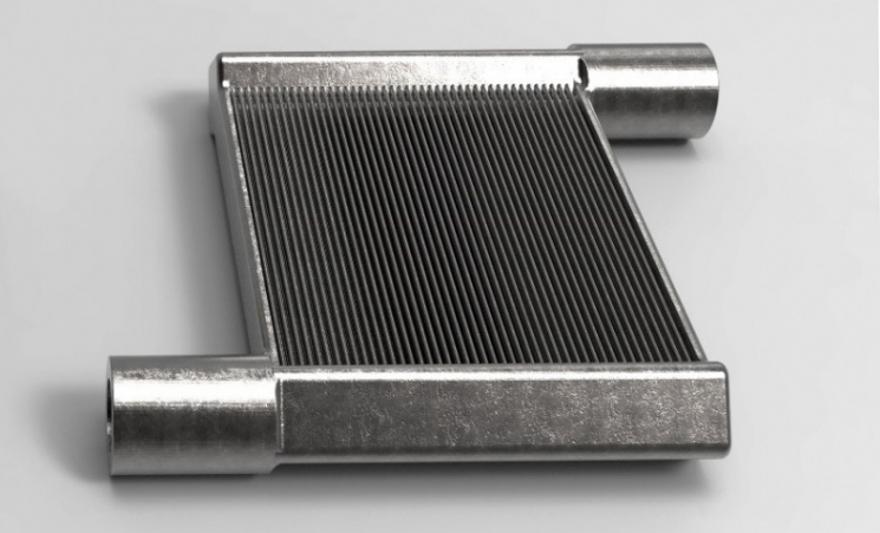

Prototyp wykonano z tytanu, jako z materiały nieporowatego, umożliwiającego stworzenie wymiennika o niezwykle cienkich, ale jednocześnie wytrzymałych ścianach. Jak informuje producent wykorzystanej w projekcie drukarki, ściany wymiennika mogą mieć 200 mikrometrów, zachowując odporność na wysokie ciśnienie i szczelność. Twórcy podkreślają jednak, że części mogą być produkowane ze stali nierdzewnej czy stopów niklu. Fot. Drukarka ProX® DMP 320, użyta do druku wężownicy, umożliwiająca drukowanie elementów o wielkości 250 mikronów. Fot. 3D Systems

Fot. Drukarka ProX® DMP 320, użyta do druku wężownicy, umożliwiająca drukowanie elementów o wielkości 250 mikronów. Fot. 3D Systems

Prototyp (1kW) stanowi jedną, ciągłą formę, co oznacza krótszy czas produkcji (tygodnie zamiast miesięcy) i mniejszą ilość prac wykończeniowych. Zastosowanie technologii druku 3D umożliwiło optymalizację kształtu wymiennika w stopniu niedostępnym dla tradycyjnych metod formowania. Rurki wymiennika uzyskały kształt pustej kropli, co wpływa na przepływ medium w wężownicy. Wskazuje się, że m.in. dzięki temu wymiennik będzie miał o 20% większą efektwyność niż typowe rozwiążania.

Jak wynika z pierwszych badań, wymiennik ma mieć o 20% niższy ciężar niż element produkowany tradycyjnymi metodami oraz wykazywać się większą szczelnością (ze względu na druk elementu jako całość, bez połączeń). Sama produkcja ma przebiegać szybciej niż w przypadku tradycyjnych rozwiązań.

W ramach obecnego projektu badawczego ma powstać także wymiennik 10 kW. Oba prototypy zostaną przetestowane w 3-tonowej pompie ciepła. Nowe rozwiązania - według szacunków Uniwersytetu w Maryland - mogłyby wejść do produkcji w ciągu 5 lat.

Źródło, fot. CEEE (tu oryginalna informacja w j.angielskim)

Komentarze (0)