1. WILGOĆ W ŚRODOWISKU NATURALNYM

Wilgoć, to popularne określenie wody zawartej w powietrzu, której zawartość (wilgotność) podaje się zwykle w jednostkach względnych, przyjmując za 100% maksymalną koncentrację pary wodnej, od której w danych warunkach rozpoczyna się jej skraplanie. Może ona występować w postaci aerozolu lub pary wodnej. W naszym klimacie średnia wilgotność utrzymuje się na poziomie 67,5% do 75%. W przestrzeni otwartej brak jest możliwości zmniejszenia wilgotności, co w niektórych sytuacjach utrudnia lub wręcz uniemożliwia wykonywanie określonych prac. Przykładem może być przemysł stoczniowy. Oczyszczona poprzez obróbkę strumieniowo-ścierną powierzchnia kadłuba pozbawiona jest warstwy chroniącej metal przed korozją. I tak przy wilgotności względnej powietrza na poziomie 75% i temperaturze otoczenia 10oC, punkt rosy wynosi 5,79oC. Prace piaskarskie z reguły wykonywane są w porze nocnej. W godzinach porannych następuje przygotowanie powierzchni do malowania (odpylanie), oraz odbiór jakości wykonania prac piaskarskich. W tym czasie temperatura powietrza podnosi się, natomiast temperatura wychłodzonego kadłuba pozostaje praktycznie bez zmian. Para zawarta w powietrzu wykrapla się na oczyszczonej powierzchni powodując jej zawilgocenie i przyspieszoną korozję. Przynosi to znaczne straty, ponieważ wydłuża się czas remontu, konieczne jest ponowne piaskowanie powierzchni, przygotowanie do malowania, itd. Powierzchnie oczyszczane strumieniowo-ściernie na kadłubie są ogromne. Sięgają tysięcy metrów kwadratowych, a zaledwie parę gram wody zawartej w każdym m² powietrza otaczającego nie zabezpieczoną stal przy niesprzyjającej temperaturze, niszczy pracę wielu ludzi i powoduje zwiększenie zużycia materiału i energii. W niewielkim stopniu sytuację poprawia okrycie statku plandekami i ogrzewanie kadłuba przy pomocy potężnych nagrzewnic. Jednak powoduje to kolejny wzrost kosztów, wydłuża się czas remontu i wzrasta zużycie energii. Minimalna temperatura stali przed pokryciem powłoką malarską, przy założonych parametrach powinna o 3oC przewyższać temperaturę punktu rosy i wynosić 7,79oC. Są to wymagania normy ISO 8502-4 [1].

2. WILGOĆ W CIAŁACH STAŁYCH

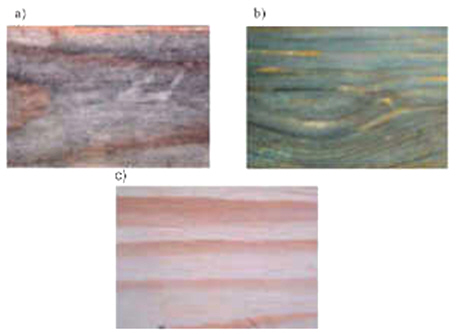

Wilgoć występuje nie tylko w powietrzu, ale również w ciałach stałych, w których całkowita zawartość wody jest nazywana wilgotnością całkowitą. Zwykle podaje się ją jako procent wagowy wody w stosunku do całkowitej masy ciała. Część wilgoci, która przechodzi z ciała stałego podczas jego suszenia do powietrza nazywana jest wilgotnością przemijającą, zaś pozostałą w ciele stałym nazywamy wilgotnością próbki powietrznosuchej lub wilgocią higroskopijną. Przykładem ilustrującym znaczenie wilgotności ciał stałych może być wilgoć występująca w popularnie stosowanym jako materiał budowlany i konstrukcyjny drewnie. Bezpośrednio po ścięciu drewno posiada wilgotność na poziomie ok. 35%. Wysuszone na wolnym powietrzu osiąga wilgotność rzędu 15-20%, zaś suszone w warunkach sztucznych 8-13%. Drewno stosowane na konstrukcje dachowe (więźbę) powinno mieć wilgotność ok. 18%, dzięki temu pozostaje ono elastyczne, i nie jest narażone na atak pleśni. Wykonanie więźby oraz utrzymanie konstrukcji w stanie niższej od zalecanej wilgotności spowodowałoby znaczne jej osłabienie. Drewno rozeschłoby się i stało się kruche. Zbyt duża wilgotność spowodowałaby spęczenie drewna, co osłabiłoby wytrzymałość połączeń, oraz po pewnym czasie wystąpiłoby zagrzybienie materiału. Zaatakowane przez grzyby pleśniowe drewno oprócz nieestetycznego wyglądu (przebarwienia i zasinienia powierzchni) po pewnym czasie ulega zniszczeniu, tracąc właściwości konstrukcyjne (rys. 1).

Rys. 1 Drewno (fot. autora): a) zawilgocone zaatakowane przez sinicę, b) zawilgocone zbutwiałe, c) wysuszone i przechowywane w optymalnych warunkach

Niszczące działanie wilgoci na drewno jest rozłożone w stosunkowo długim czasie. Istnieją przypadki, gdy wilgoć w sposób gwałtowny może zniszczyć inne materiały. Za przykład może tu posłużyć przechowywanie takich materiałów jak słoma. Jeżeli świeżo ściętą słomę ułożymy w stogu lub zwieziemy do stodoły, wówczas może nastąpić jej samozapłon. Paradoksalnie, wilgoć zamiast utrudniać palenie inicjuje ten proces. Żyjące w słomie bakterie i roztocza oddychając i prowadząc inne czynności życiowe wytwarzają ciepło i gazy łatwopalne. W środowisku wilgotnym proces ten przebiega bardzo szybko. Kiedy ciepło skumuluje się, słoma zaczyna płonąć. We wszystkich opisanych przypadkach, powodem strat jest wilgoć. Najlepszym sposobem walki z nią jest jej usuwanie, ale tylko w takim stopniu, jaki jest konieczny. Nadmierne wysuszenie jest podobnie szkodliwe, jak zbyt duże zawilgocenie. Skuteczną ochroną przed wilgocią jest np. impregnacja lub malowanie materiałów. Niestety jest ona nieskuteczna w przypadku zastosowania tych ochron do materiałów zawilgoconych. Tak więc najpierw materiały należy osuszyć, a dopiero potem zabezpieczać.

3. OSUSZANIE POWIETRZA

Osuszanie powietrza polega na usuwaniu zawartej w nim pary wodnej. Istnieją zarówno chemiczne, jak i fizyczne metody realizacji tego procesu. Do sposobów chemicznych zliczyć można m.in. adsorbcję chemiczną zwaną też chemisorpcją lub adsorbcją aktywowaną. Występuje ona wtedy, gdy wiązanie cząsteczki adsorbatu z powierzchnią adsorbenta ma charakter powierzchniowego połączenia chemicznego. Jest to wiązanie dosyć silne i trwałe, stąd też trudna do przeprowadzenia jest reakcja odwrotna. Metody wykorzystujące adsorbcję chemiczną nie znalazły szerszego zastosowania w technologii osuszania powietrza dla celów klimatyzacji czy wentylacji. Najczęściej stosowanymi w praktyce metodami osuszania powietrza są metody fizyczne. Wykorzystuje się w nich zdolność pary wodnej do kondensacji w odpowiednich warunkach lub zdolność niektórych substancji do jej adsorpcji. Zaliczamy do nich:

• osuszanie kondensacyjne (chłodnicze),

• osuszanie sorpcyjne.

3.1 Osuszanie kondensacyjne

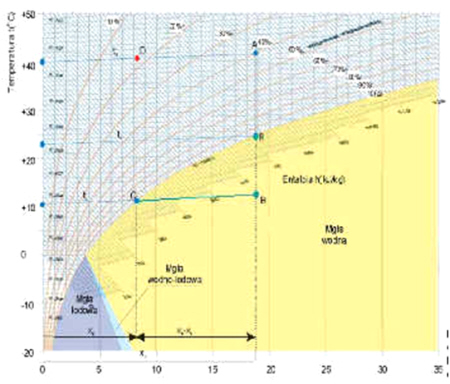

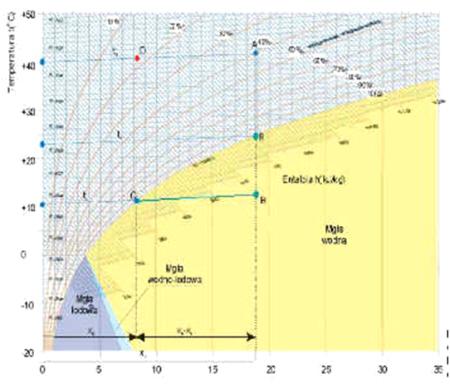

Osuszanie kondensacyjne wykorzystuje zmienność własności powietrza wilgotnego przy zmianie temperatury. Zjawisko kondensacji pary wodnej, jest zjawiskiem powszechnym. Popularnie nazywa się je „zaparowaniem”. Zimą obserwujemy „zaparowanie” okien, z kolei podczas wlewania gorącej wody do wanny obserwujemy podobne zjawisko na lustrze. Nie znając nawet mechanizmu kondensacji, z powszechnej nazwy można wywnioskować, co jest jednym z elementów powodujących to zjawisko, mianowicie para wodna. Drugim czynnikiem jest temperatura. W najprostszy sposób można wytłumaczyć zjawisko kondensacji korzystając z wykresu h-x Molliera (rys. 2).

Rys. 2 Przemiany powietrza na wykresie h-x

zachodzące podczas osuszania kondensacyjnego

Przyjmujemy temperaturę i wilgotność względną wyjściową powietrza w punkcie A ta=+40oC i ρa=40%, odczytujemy zawartość wilgoci xa= 18 g/kg oraz entalpię właściwą ha=87 kJ/kg. Następnie ochładzamy powietrze (bez zmiany zawartości wilgoci (x) do temperatury tr=+23oC (temperatury punktu rosy). Punkt przecięcia izotermy tr z linią graniczną ρ=100% (punkt R) wyznaczy punkt rosy. W tym momencie powietrze stanie się nasycone. Zawartość wilgoci (xa) nie ulega zmianie, wzrasta wilgotność względna do ρr=100%, maleje zaś entalpia właściwa do hr=71 kJ/kg. Obniżając dalej temperaturę (poniżej temperatury tr) do temperatury tb np.+10oC, doprowadzimy do wykroplenia się pewnej ilości pary w postaci mgły (punkt B). Gdyby w tym momencie od powietrza nasyconego oddzielono mgłę wodną, a powietrze ogrzano do temperatury punktu wyjściowego (ta=40oC) wówczas otrzymamy powietrze o parametrach (punkt D): temperatura ta= +40oC, wilgotność względna ρD=18%, entalpia właściwa hD= 61g/kg. Jak widać z otrzymanych wyników, powietrze zostało osuszone. Z wykresu możemy odczytać, ile gram wody zostanie „usuniętych” z każdego kilograma powietrza podczas tej operacji. Odczytujemy zawartość wilgoci (x) w punkcie A (xa=18 g/kg) oraz w punkcie C (xc=7 g/kg). Obliczając różnicę (xa-xc) otrzymujemy wynik 11 g/kg. Jest to ilość wody, którą można „usunąć” z powietrza przeprowadzając przemiany wg powyższego schematu. Jak widać na wykresie h-x (rys.2), punkt B położony jest w obszarze mgły wodnej, dzięki czemu wilgoć można usunąć w postaci wody. Jest to właściwość wykorzystywana w osuszaczach kondensacyjnych. Dalsze obniżanie temperatury powietrza (poniżej 0oC) spowoduje wytrącenie się pary wodnej w postaci mgły lodowej. Zjawisko to można również wykorzystać przy osuszaniu powietrza. Niestety urządzenia osuszające za pomocą wymrażania muszą pracować cyklicznie. W pierwszej fazie schładzane jest powietrze do temperatury ujemnej, a następnie trzeba urządzenie ogrzać w celu usunięcia lodu. Zjawisko to można zaobserwować np. w zamrażarce domowej. W komorze zamrażarki, para wodna zamienia się w mgłę lodową, i osadza się na jej ściankach. Po pewnym czasie trzeba urządzenie wyłączyć i doprowadzić do usunięcia lodu. Osuszanie przez wymrażanie stosowane jest więc w ograniczonym stopniu. Metoda ta nie nadaje się do osuszania dużych ilości powietrza. Stosuje się ją np. do osuszania kriokomór. Podczas zabiegu leczniczego w komorze panuje temperatura ok. -140oC. Jak wiadomo, człowiek wraz z wydychanym powietrzem wydycha też spore ilości pary wodnej. Po zakończonym zabiegu w komorze pozostaje wilgoć w postaci lodu. Należy ją usunąć. W tym celu ogrzewa się komorę do temperatury dodatniej i usuwa się wilgoć w postaci skroplin. Następną czynnością jest wymrażanie komory, czyli obniżenie w niej temperatury do ok. -120oC. W tak niskiej temperaturze para wodna błyskawicznie zamarza i oddziela się od powietrza w postaci lodu. Pozostaje powietrze o bardzo niskiej wilgotności. Podczas tych czynności w kabinie nie mogą przebywać pacjenci. Takie przerwy technologiczne przynoszą straty. Trudność z usuwaniem wilgoci w postaci lodu odłożonego na elementach urządzenia oraz cykliczność pracy, uniemożliwiają wykorzystywanie tej metody do nieprzerwanej „produkcji” suchego powietrza. Niebagatelne znaczenie w tym przypadku ma również koszt. Znacznie mniej energii zużywa się do schłodzenia powietrza nieznacznie tylko poniżej punktu rosy, niż do temperatury zamarzania wody.

3.1.1 Budowa osuszaczy kondensacyjnych

Urządzenia wykorzystujące zjawisko kondensacji pary wodnej do osuszania powietrza nazywamy osuszaczami kondensacyjnymi lub chłodniczymi. Zarówno jedna, jak i druga nazwa nasuwa nam skojarzenia, co do procesów, jakie w nich zachodzą. Aby uzyskać efekt kondensacji, należy powietrze ochłodzić. Podstawowym elementem osuszacza kondensacyjnego jest układ chłodniczy zbudowany z parownika, skraplacza, sprężarki i zaworu rozprężnego. Schemat takiego urządzenia przedstawiono na rysunku 3.

![Rys. 3 Schemat ideowy osuszacza kondensacyjnego (opr. własne) Rys. 4. Schemat ideowy urządzenia z pompą ciepła wg [2]: a) praca latem, b) praca zimą](/sites/default/files/article/photos/2012/11/usuwaniewilgoci3.jpg)

Rys. 3 Schemat ideowy osuszacza kondensacyjnego (opr. własne)

Rys. 4. Schemat ideowy urządzenia z pompą ciepła wg [2]: a) praca latem, b) praca zimą

Jak już wspomniano, w urządzeniu tym wykorzystuje się zjawisko kondensacji pary wodnej w odpowiedniej temperaturze. Pierwszym etapem procesu osuszania powietrza jest jego ochłodzenie do temperatury poniżej temperatury punktu rosy. Uzyskuje się to przepuszczając powietrze przez parownik (5). Na skutek obniżenia temperatury, para wodna skrapla się i w postaci skroplin zostaje usunięta. W urządzeniach o małej wydajności, skropliny zbierane są do zbiorniczka i po jego napełnieniu usuwane, natomiast w urządzeniach o dużej wydajności mogą one być usuwane bezpośrednio do kanalizacji. Następnym etapem jest ogrzanie osuszonego powietrza. Realizuje się to przy pomocy skraplacza (4). Temperatura powietrza opuszczającego urządzenie jest zbliżona do temperatury powietrza, jakie jest do niego zasysane. Ma to duże znaczenie ze względów ekonomicznych, gdyż nie trzeba stosować innych zabiegów w celu utrzymania wymaganej temperatury w osuszanym obiekcie. Duże znaczenie ma też inny element, jakim jest filtr powietrza (1). Zatrzymuje on drobiny pyłu znajdujące się w powietrzu, dzięki czemu wąskie przestrzenie między lamelami parownika i skraplacza pozostają czyste. Zapchanie szczelin przez które ma przepływać powietrze, spowoduje wzrost zużycia energii i zmniejszy wydajność urządzenia. Przepływ powietrza przez elementy osuszacza wymuszany jest przez wentylator (2). Musi on być dobrany w taki sposób, aby przetłaczać optymalną ilość powietrza dla wydajności danego urządzenia. Osuszacze kondensacyjne z reguły stosowane są w pomieszczeniach zamkniętych. Powietrze w takim układzie pozostaje w sposób ciągły w obiegu, i dzięki temu stopniowo obniżana jest wilgotność względna w danym pomieszczeniu. Innym typem urządzenia wykorzystującego zjawisko kondensacji jest urządzenie pracujące w sposób odwracalny, jest to pompa cieplna (rys.4), wyposażona w zawór czterodrogowy (1) powodujący zmianę kierunku przepływu strumienia czynnika niskowrzącego, dzięki czemu całe urządzenie, gdy istnieje taka konieczność (np. latem), osusza i schładza powietrze, zaś gdy trzeba (np. zimą) ogrzewa je. Latem wężownica (2) umieszczona na zewnątrz pomieszczenia pracuje jako skraplacz, zaś wężownica (3) jako parownik, schładzający i osuszający powietrze wewnętrzne. Zimą, dzięki zaworowi (1) odwraca się obieg, i powietrze wewnątrz pomieszczenia ogrzewane jest za pomocą wężownicy (3), która pełni rolę skraplacza. Jak widać, urządzenia chłodnicze są uniwersalne. Mogą chłodzić, grzać oraz osuszać powietrze. Działają również w połączeniu z innymi urządzeniami służącymi do osuszania.

3.2 Osuszanie sorpcyjne

Przed przystąpieniem do omówienia zasad sorpcyjnego osuszania powietrza, należy wyjaśnić kilka pojęć, takich jak:

• adsorpcja,

• absorpcja,

• sorpcja.

• Adsorpcja, jest to proces zachodzący na granicy dwu faz. Polega on na wiązaniu cząsteczek jednej substancji na powierzchni drugiej. Substancję posiadająca zdolność do wiązania innych substancji nazywamy sorbentem, zaś wiązaną - adsorbatem. Rozróżnia się trzy rodzaje adsorpcji: fizyczną, chemiczną i kapilarną. Pierwsza z nich występuje, gdy na substancje oddziałują siły Van der Wallsa (przyciągania międzycząsteczkowego), druga gdy przebiega ona z udziałem sił wiązań chemicznych, natomiast trzecia, gdy następuje takie zagęszczenie par lub gazów w porach sorbentu, że ulegają one skropleniu.

• Absorpcja, jest to proces chemiczny pochłaniania substancji (absorbatu) przez inną substancję (absorbent) i równomiernym rozprowadzeniu jej w całej masie absorbentu. Najczęściej występuje absorpcja gazów przez ciecz. Stosowana jest ona m.in. do wydzielania z mieszaniny gazowej jednego składnika. W chłodnictwie proces absorpcji podtrzymuje ruch czynnika chłodniczego i stąd nazwa chłodziarka absorpcyjna.

• Sorpcja, jest zjawiskiem polegającym na zatrzymaniu cząsteczek gazów, cieczy i ciał stałych przez ciało stałe. Stosuje się ją jako ogólną nazwę procesów adsorpcji i absorpcji wtedy, gdy nie można określić, które procesy zachodzą lub gdy zachodzą one jednocześnie. W procesie osuszania sorpcyjnego używane są sorbenty ciekłe i stałe. Sorbentami ciekłymi nazywa się ciecze charakteryzujące się zdolnością pochłaniania pary wodnej z kontaktującego się z nimi powietrza wilgotnego. Intensywność z jaką sorbent pochłania wilgoć zależy od różnicy ciśnień cząstkowych nad cieczą i w powietrzu. Stosunek ciśnienia pary wodnej (pr) nad roztworem do ciśnienia cząstkowego pary wodnej nad wodą o tej samej temperaturze (pw) oznacza się:

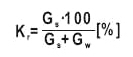

Jak widać, stosuje się ten sam symbol, jak przy oznaczaniu wilgotności względnej. Bierze się to stąd, iż w obydwu przypadkach jest to stosunek ciśnienia cząstkowego pary wodnej w powietrzu do ciśnienia cząstkowego pary wodnej nasyconej o tej samej temperaturze. Wartość ρ zależy od rodzaju i stężenia roztworu. Stężenie roztworu wyrażane jest w procentach jako stosunek ciężaru rozpuszczonej suchej substancji do ciężaru roztworu:

Stężenie roztworu wyrażane jest w procentach jako stosunek ciężaru rozpuszczonej suchej substancji do ciężaru roztworu

gdzie:

Kr – stężenie roztworu w [%],

Gs – ciężar rozpuszczonej suchej substancji w [kg],

Gw – ciężar wody zawartej w roztworze w [kg].

Ciecze i roztwory wodne stosowane przy obróbce powietrza muszą spełniać następujące warunki:

• posiadać dużą intensywność pochłaniania wilgoci z powietrza,

• są trwałe chemicznie,

• dają się regenerować,

• nie są toksyczne,

• nie mają przykrego zapachu,

• nie powodują korozji,

• charakteryzują się niską ceną.

Najczęściej stosowane są roztwory wodne chlorku wapnia (CaCl2) i chlorku magnezu (MgCl2) oraz roztwór chlorku litu (LiCl). Z wymienionych sorbentów największą intensywność pochłaniania wilgoci z powietrza posiada roztwór chlorku litu, niestety jest on najdroższy z wymienionych. Najniższe wartości wilgotności względnej powietrza, jakie można osiągnąć po obróbce różnymi sorbentami podano w tabeli 1.

Tabela 1: Najniższe wartości ρ dla sorbentów ciekłych wg [3]

![Tabela 1: Najniższe wartości ρ dla sorbentów ciekłych wg [3]](/sites/default/files/article/photos/2012/11/usuwaniewilgoci6.jpg)

Wymienione sorbenty można regenerować, tj. usuwać z nich zaadsorbowaną wodę w celu dalszego wykorzystania. Odbywa się to w trzech etapach:

• ogrzewania roztworu,

• zatężenia (rekonstrukcji) roztworu,

• chłodzenia roztworu.

Zabieg pierwszy i trzeci wykonuje się w wymiennikach ciepła, zaś zatężenie w komorze o powierzchniach zraszanych, tzw. skruberach (aparatach absorpcyjnych). Poważną wadą używania sorbentów ciekłych jest to, że są one elektrolitami i dlatego wszystkie elementy urządzeń, które się z nimi stykają muszą być wykonane z tego samego metalu. Zapobiega to powstawaniu korozji elektrolitycznej. Drugą grupą materiałów używanych do osuszania powietrza są sorbenty stałe. Muszą one charakteryzować się następującymi cechami:

• dużą intensywnością pochłaniania wilgoci z powietrza,

• muszą posiadać stałe właściwości chemiczne i mechaniczne,

• muszą w sposób łatwy i tani poddawać się procesowi regeneracji,

• nie mogą wykazywać własności toksycznych i korozyjnych.

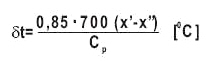

Do takich substancji zaliczyć można silikażel, aktywowane aluminium, chlorek wapnia, a także sole chlorku litu i bromku litu. Są to ciała o bardzo porowatej budowie. Rozwinięta powierzchnia wszystkich kapilar 1 kilograma substancji może sięgać nawet 400 000 m². Proces osuszania powietrza polega na przepuszczaniu go przez warstwę sorbentu. Zdolność pochłaniania wilgoci wzrasta wraz z obniżeniem temperatury sorbentu. Pochłanianie pary wodnej może odbywać się do czasu, gdy sorbent osiągnie stan nasycenia. Intensywność pochłaniania wody zależy również od różnicy ciśnień cząstkowych pary wodnej nad powierzchnią sorbentu i kontaktującego się z sorbentem powietrza. Intensywność pochłaniania będzie się zmniejszała w miarę zbliżania się ciśnień do stanu równowagi. Procesowi osuszania powietrza sorbentami stałymi towarzyszy wydzielanie się ciepła kondensacji pary wodnej i ciepła zwilżania. Dla silikażelu wynosi ono ok. 111 kcal/kg pochłoniętej wody. Większość wydzielanego ciepła (ok. 85%) pochłania powietrze, zaś reszta jest pochłaniana przez silikażel. Podwyższenie temperatury osuszanego powietrza można obliczyć z następującej zależności:

gdzie:

x’ i x” – początkowa i końcowa wilgotność właściwa osuszanego powietrza w [kg/kg],

cp – ciepło właściwe osuszonego powietrza (cp=0,24) w [kcal/kg].

Osuszane powietrze o temperaturze 20oC traci ciepło skraplania się pary wodnej w ilości q1 = 585 kcal/kg, zyskuje zaś 85% ciepła sorpcji q2 = 0,85.700 = 595 kcal/kg. Przyjąć więc można, że:

Regenerację sorbentów stałych przeprowadza się za pomocą gorącego powietrza, przepuszczanego przez warstwę sorbentu. Czas regeneracji przyjmuje się równy czasowi nasycenia.

3.2.1 Budowa urządzeń do osuszania powietrza za pomocą sorbentów ciekłych

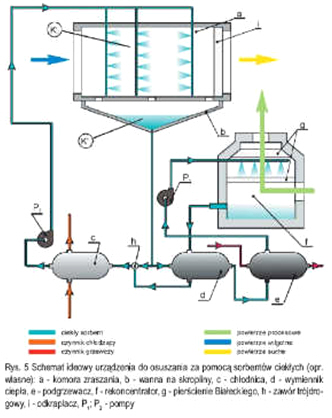

Budowa osuszaczy sorpcyjnych różni się w zasadniczy sposób w zależności od tego, czy do procesu osuszania powietrza używamy sorbentu ciekłego czy stałego. Urządzenia wykorzystujące sorbent ciekły do procesu osuszania są bardzo rozbudowane (rys. 5), a sam proces regeneracji skomplikowany. Składają się one z dwóch podstawowych bloków: osuszania i regeneracji.

Rys. 5 Schemat ideowy urządzenia do osuszania za pomocą sorbentów ciekłych (opr. własne): a - komora zraszania, b - wanna na skropliny, c - chłodnica, d - wymiennik ciepła, e - podgrzewacz, f - rekoncentrator, g - pierścienie Białeckiego, h - zawór trójdrogowy, i - odkraplacz, P1; P2 - pompy

W skład bloku osuszania wchodzą:

• komora zraszania (a),

• wanna na skropliny (b),

• chłodnica (c),

• pompa (P2).

Blok regeneracji składa się z:

• wymiennika ciepła (d),

• podgrzewacza (e),

• rekoncentratora (g),

• zaworu trójdrogowego (h),

• pompy (P2).

Proces osuszania powietrza odbywa się w komorze zraszania. Podczas kontaktu z rozpylonym sorbentem o początkowej koncentracji K’r, powietrze obniża swoją wilgotność właściwą, i po przejściu przez odkraplacz (i) wydostaje się na zewnątrz. Zadaniem odkraplacza jest oddzielenie ciekłego sorbentu od osuszonego powietrza. Sorbent ciekły po „przejęciu” w komorze zraszania wilgoci od powietrza, obniża swoją koncentrację do poziomu K”r, i jednocześnie podwyższa się jego temperatura. Wykorzystany sorbent zbiera się w wannie (b), a następnie przepływa do wymiennika ciepła (d). W tym momencie zaczyna się proces regeneracji. W wymienniku ciepła odbywa się wstępne podgrzanie sorbentu kosztem ciepła roztworu wychodzącego z rekoncentratora (f). Z wymiennika (d) sorbent przepływa poprzez podgrzewacz (e), w którym kosztem czynnika grzejnego (para lub woda) podwyższa swoją temperaturę do wymaganej na wlocie do rekoncentratora. Do dysz zainstalowanych w rekoncentratorze sorbent przetłaczany jest za pomocą pompy (P1). Rozpylony roztwór opada na warstwę pierścieni Białeckiego (g), po których spływa na dno rekoncentratora. Równocześnie przez warstwę pierścieni w przeciwnym kierunku przetłacza się powietrze o niższym ciśnieniu cząstkowym pary wodnej niż ciśnienie nad regenerowanym roztworem. Podczas kontaktu roztworu z powietrzem następuje zatężenie i ochłodzenie roztworu.

![Rys. 6 Pierścienie Białeckiego wg [4]](/sites/default/files/article/photos/2012/11/usuwaniewilgoci10.jpg)

Rys. 6 Pierścienie Białeckiego wg [4]

Wspomniane pierścienie Białeckiego (rys. 6), wykonane ze stali nierdzewnej lub tworzywa sztucznego, służą do oddzielenia cząstek rozpylonego sorbentu od powietrza. Zatężony roztwór sorbentu przepływa z rekoncentratora do wymiennika ciepła (d), gdzie po wstępnym ochłodzeniu, przez zawór trójdrogowy (h), zasysany jest on do chłodnicy (c). Czynnikiem chłodzącym w chłodnicy w zależności od potrzeb mogą być woda lub solanka. Po uzyskaniu odpowiedniej temperatury, sorbent osiąga ponownie wymaganą koncentrację K’r i jest gotowy do ponownego użycia w procesie osuszania.

Jak wynika z powyższego opisu, osuszanie przy pomocy sorbentu ciekłego, jest procesem niezwykle skomplikowanym i energochłonnym. Wymaga rozbudowanych instalacji i wielu urządzeń pomocniczych. Ponadto, jak już wspomniano, sorbenty ciekłe są dobrymi elektrolitami, co powoduje zwiększone tępo korozji elementów z nimi się stykających.

Pomimo wymienionych wad, metoda osuszania przy pomocy sorbentów ciekłych ma ogromną zaletę, można mianowicie w bardzo precyzyjny sposób regulować wilgotność osuszanego powietrza. Regulacji dokonuje się za pomocą zaworu trójdrogowego (h), ustawiając w nim takie proporcje przepływu, aby otrzymać optymalną koncentrację (K’r) roztworu sorbentu ciekłego rozpylanego w komorze zraszania (a). cdn*

Autor: inż. Wojciech Balicki

Tytuł: Nadmiar wilgoci i metody jej usuwania. Część 1

Źródło: Technika chłodnicza i klimatyzacyjna 11/2006

*II część artykułu dostępna na HVACR.pl

Komentarze (0)