Klasyfikacja komór

Komora chłodnicza stanowi zamkniętą przestrzeń otoczoną przegrodami o dużej izolacyjności cieplnej i paroszczelności, w której utrzymywana jest stała temperatura stosownie do wymaganych warunków dla przechowywanych produktów. W zależności od utrzymywanych temperatur, komory dzielą się na:

• komory chłodnicze - zakres temperatur 0 do +10oC, przy czym dla temperatur -1 do +1oC mówimy o komorach chłodniczych tzw. okołozerowych,

• komory mroźnicze - zakres temperatur -5 do -25oC, przy czym dla zakresu temperatur -18 do -25oC mówimy o komorach mroźniczych tzw. standardowych,

• komory mroźnicze głębokiego mrożenia - temperatury ok. -30oC,

• komory z atmosferą kontrolowaną.

Kryterium podziału komór jest także ich konstrukcja - wyróżnić można:

• komory składane z segmentowych płyt poliuretanowych,

• komory montowane w całości z płyt poliuretanowych u producenta,

• komory murowane: komory murowane wolno stojące lub komory murowane umieszczane w obiektach o większej kubaturze (wbudowane).

Istotnym elementem komór są również drzwi chłodnicze. Dobiera się je ze względu na konstrukcję (przesuwne, obrotowe) oraz odpowiednią do przeznaczenia komory izolacyjność termiczną.

Właściwości fizyczne izolacji ścian komór chłodniczych

O zyskach ciepła przez ściany komór decyduje stan izolacyjności cieplnej i paroszczelności przegród. W przypadku projektowania komór należy bezwzględnie pamiętać, że zjawiska przepływu ciepła i wilgoci przez przegrody są ściśle ze sobą związane, i powinny być analizowane wspólnie.

Izolacyjność cieplna. Miarą izolacyjności cieplnej przegrody jest współczynnik przenikania ciepła k, który wyznacza się na podstawie równania:

W chłodnictwie jako izolację termiczną stosuje się najczęściej piankę poliuretanową i styropian. Współczynniki k, obliczone dla typowych grubości izolacji z tych materiałów, zestawiono w tabeli 1. Zaznaczono w niej także zakres stosowanych grubości pianki i styropianu w komorach chłodniczych ze względu na zalecane wartości współczynnika k, które wynoszą:

• dla chłodni k Ł 0,3 W/m2K,

• dla mroźni k Ł 0,2 W/m2K.

W tabeli 2 zamieszczono zalecane grubości izolacji z pianki poliuretanowej dla różnych typów przegród w komorach chłodniczych.

Paroszczelność ściany izolowanej. Ilość wilgoci przenikającej w ciągu 1 godziny przez przegrodę izolowaną o powierzchni 1 m2 można określić za pomocą gęstości strumienia dyfuzji pary wodnej wg zależności:

Przykładowe wartości współczynnika oporu dyfuzji pary wodnej dla wybranych materiałów podano w tabeli 3.

Ogólne wymagania stawiane materiałom izolacyjnym ścian komór chłodniczych

Dobra izolacyjność cieplna. Najlepszy na izolacje cieplne jest materiał porowaty o niskim współczynniku przewodności cieplnej. Gazy wypełniające pory znajdujące się w strukturze materiału stwarzają dodatkowy opór cieplny, stąd jako materiały izolacyjne stosuje się pianki zawierające znaczne ilości gazu zamkniętego w strukturze komórkowej, np. piankę poliuretanową.

Duża oporność dyfuzyjna. Znaczny wpływ na przewodność cieplną materiału izolacyjnego ma jego wilgotność. Woda np. przewodzi ciepło 10-15 razy lepiej niż powietrze. Stąd przewodność cieplna materiału rośnie ze wzrostem wilgotności. Aby to niekorzystne zjawisko ograniczyć, materiał powinien cechować się dużą opornością dyfuzyjną.

Warunki wytrzymałościowe. Materiał izolacyjny stanowiący jedną z warstw podłóg w komorach chłodniczych musi mieć odpowiednią wytrzymałość na ściskanie. Wynika to z obciążenia podłóg warstwami betonu oraz składowanymi na podłogach towarami. W zakresie temperatur -70 do +70oC materiały powinny być stabilne i nie mogą pęcznieć pod wpływem wilgoci.

Bezwonność i odporność na gnicie. W konstrukcji komór nie należy stosować żadnych materiałów budowlanych i izolacyjnych wydzielających zapachy, które mogłyby przedostać się do przechowywanych produktów. Niedopuszczalne jest gnicie i pleśnienie materiału izolacyjnego pod wpływem działania wilgoci, gdyż obniżyłoby to własności izolacyjne i wytrzymałościowe. Powstające podczas gnicia produkty rozkładu niszczą ponadto przegrody budowlane i wprowadzają nieprzyjemny zapach do komory. Materiał izolacyjny nie może przyciągać żadnego robactwa, a tym bardziej być jego siedliskiem.

Niska palność. Materiały izolacyjne powinny być niepalne i mieć wysoką temperaturę zapłonu. Umieszczenie materiału izolacyjnego między ścianami lub osłonami z blach stalowych osłonowych uniemożliwia w dużym stopniu zapłon, a dodatkowo wymagana jest jego niepalność lub właściwości samogasnące.

Stabilność chemiczna. Materiały izolacyjne w warunkach ich stosowania powinny być stabilne chemicznie, tzn. muszą być obojętne wobec materiałów przegród budowlanych - nie może być wzajemnego oddziaływania chemicznego między nimi. Negatywnym efektem tego oddziaływania mogą być wydzielające się gazy czy zapachy.

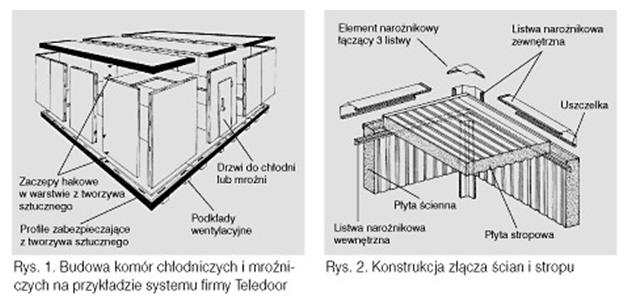

Konstrukcje komór składanych

Komory chłodnicze i mroźnicze są montowane z odpowiednio przygotowanych elementów bez konieczności stosowania specjalnych narzędzi. Montaż następuje zazwyczaj od strony wewnętrznej komory, co pozwala na optymalne wykorzystanie pomieszczeń.

Izolacja cieplna komór jest wykonywana z pianki poliuretanowej - na przykładzie komór firmy Teledoor podać można, że współczynniki przenikania ciepła wynoszą odpowiednio:

• komora chłodnicza o grubości ścianki 80 mm - k = 0,31 W/m2K,

• komora mroźnicza o grubości ścianki 120 mm - k = 0,21 W/m2K,

• komora mroźnicza o grubości ścianki 160 mm - k = 0,16 W/m2K.

Powierzchnie zewnętrzne ścian wykonywane są z blachy ocynkowanej pokrytej tworzywem sztucznym oklejonym folią ochronną.

Wszystkie elementy łączone są ze sobą za pomocą zaczepów hakowych zatopionych w warstwie poliuretanu. Zaczepy znajdują się w obudowie z tworzywa sztucznego, elementy pracujące wykonane są z materiału o dużej twardości, zabezpieczonego przed korozją. Ścianki działowe łączone są na wpust i pióro. Wzdłuż oraz w poprzek profilowanych krawędzi poszczególnych elementów rozmieszczone są profile w kształcie trapezu do połączeń na wpust i pióro. Elementy po stronie wewnętrznej i zewnętrznej są dodatkowo izolowane taśmą elastyczną.

Strona wewnętrzna podłogi wykonywana jest z płyty drewnianej klejonej na gorąco, pokrytej tworzywem sztucznym o dużej szorstkości. Drzwi do komory mogą być wyposażone w grzałkę oraz termostat.

W tabelach 4 i 5 podano zakres zastosowań płyt warstwowych jako obudów zimnochronnych i charakterystykę poliuretanowych płyt warstwowych stosowanych do budowy obiektów chłodniczych przez Metalplast Oborniki.

Komory dostarczane w całości

Komory o budowie opisanej powyżej mogą być też montowane u producenta i dostarczane do odbiorcy w całości. Komory takie mają zakres pojemności od 3,8 do 30 m3, a powierzchnię użytkową od 1,5 do 15 m2. Standardowym wyposażeniem wszystkich komór są drzwi chłodnicze lub mroźnicze z ogrzewanym ościeżem.

Drzwi chłodnicze

W komorach chłodniczych stosowane są drzwi chłodnicze obrotowe jednoskrzydłowe i dwuskrzydłowe oraz przesuwne. Drzwi chłodnicze mogą być wykonane ze stali chromoniklowej nierdzewnej, z aluminium lub blachy stalowej powlekanej białym tworzywem sztucznym. Przestrzeń wewnętrzna drzwi jest izolowana pianką poliuretanową, a na obwodzie drzwi znajdują się wymienne gumowe uszczelki.

Grubości drzwi w zależności od temperatur wewnątrz komory mogą wynosić 8 lub 12 cm. Drzwi osadzone są w ramie wypełnionej poliuretanem z ocynkowanymi kotwiami stalowymi. Próg jest wykonywany z aluminium i dostosowany do zamontowania na jednym poziomie z podłogą. W ramie i progu zamontowane jest ogrzewanie oraz termostat zabezpieczający przed przegrzaniem. Drzwi są ponadto wyposażone w tzw. zamknięcie bezpieczeństwa. Jest to odporna na korozję dźwignia po zewnętrznej i wewnętrznej stronie drzwi z możliwością otwierania awaryjnego.

Specjalne wymagania stawiane komorom mroźniczym

Ogrzewanie posadzki. Posadzki w komorach chłodniczych o temperaturach poniżej 0oC wymagają zastosowania ogrzewania ze względu na zachowanie odpowiedniego stanu technicznego. W artykule zamieszczono rysunki pokazujące różne metody ogrzewania posadzek w komorach.

Zawory powietrzne. Przy temperaturach poniżej 0oC w szczelnych powietrznie komorach chłodniczych wytwarza się podciśnienie. W celu wyrównania ciśnienia wewnętrznego z ciśnieniem otoczenia montuje się na ścianach komór zawory powietrzne. Znane są przypadki destrukcji komór (najczęściej stropów) spowodowane podciśnieniem w komorze. Zadaniem zaworów jest „powietrzne” połączenie przestrzeni komory z otoczeniem i w następstwie tego wyrównanie ciśnień. Zawór otwiera się samoczynnie po otrzymaniu odpowiedniego impulsu różnicy ciśnień. Zawory wyposażone są w grzałki zapobiegające zamarzaniu pary wodnej, co mogłoby doprowadzić do awarii.

Podsumowanie

Spełnienie opisanych w artykule zasad jest podstawą zapewnienia właściwego przechowywania produktów w komorze chłodniczej. Potwierdzeniem znaczenia oraz wpływu tych elementów na pracę komór niech będzie niniejsze podsumowanie.

Zjawiska fizyczne zachodzące w procesach zamrażania i chłodzenia produktów w komorach są złożone. Dominują w nich procesy nieustalone, stąd w celu doboru odpowiedniej mocy chłodniczej agregatu wyznacza się bilans zysków ciepła w skali doby i przy założeniu czasu pracy agregatu wyznacza się średnią moc chłodniczą.

Dla skuteczności działania agregatów chłodniczych zasilających komory ważnym czynnikiem jest wielkość zysków ciepła, a znaczącym składnikiem bilansu energijnego komór są zyski ciepła przez przegrody. W związku z tym podano sposób obliczenia współczynnika k dla przegród zimnochronnych, a także zalecane grubości izolacji ze styropianu i pianki PU dla ścian bocznych, stropów i posadzek. Niedotrzymanie zalecanych grubości sprawi, że straty zimna przez przegrody będą znacznie przekroczone, co w efekcie może doprowadzić do psucia się przechowywanych produktów.

Na jakość przechowywanych produktów mają wpływ również odpowiednie własności materiałów izolacyjnych, dlatego stawianym im wymaganiom poświęcono osobny rozdział.

Ogrzewanie podłoża jest skutecznym zabezpieczeniem przed niebezpieczeństwem jego przemarzania z powodu niskich temperatur panujących w komorze. Z kolei zamontowanie zaworów powietrznych chroni przed wystąpieniem podciśnienia wywołanego szczelnością powietrzną komory.

Szczególną uwagę poświęcono budowie komór składanych, ponieważ obecnie montaż komór chłodniczych przeprowadza się coraz częściej na miejscu u nabywcy. Ściany, stropy oraz posadzki komór są dostarczane w formie paneli, zaopatrzonych w odpowiedni system okuć i inne wyposażenie dodatkowe (zamki mimośrodowe, taśmy itp.) niezbędne do montażu komór. Zakres pojemności i powierzchni komór przedstawiono na przykładzie komór dostarczanych przez firmę Systherm z Poznania.

Autorzy:

Bolesław Gaziński, Systherm Chłodnictwo i Klimatyzacja sp. z o.o.

Grzegorz Krzyżaniak, Politechnika Poznańska, Zakład Ogrzewnictwa, Klimatyzacji i Ochrony Powietrza

Komentarze (0)