1. Wprowadzenie

Oprzyrządowanie pomiarowe pełni funkcje kontrolne działania urządzeń i instalacji chłodniczych. Pozwala ono na bieżącą obserwację pracy urządzeń regulacyjnych i zabezpieczających w układzie chłodniczym. Aparatura pomiarowa obok swoich normalnych zadań może sygnalizować przekroczenie zadanych nastaw parametrów przemian termodynamicznych zachodzących w obiegu chłodniczym, a także sterować w trybie załącz-wyłącz pracą urządzeń np. termostat kontaktowy. Wskazania aparatury pomiarowej zainstalowanej na instalacji chłodniczej mogą być pierwszym symptomem nieprawidłowości działania układu. Pomiary parametrów pracy najczęściej sprowadzają się do określania temperatury, ciśnień i przepływów czynników związanych z pracą układu chłodniczego. Ciśnienia i temperatury czynnika chłodniczego są mierzone w charakterystycznych punktach obiegu chłodniczego. Parametry te są również określane dla olejowego układu smarowania sprężarek. W zależności od celu do jakiego jest przeznaczony układ chłodniczy tzn. zasilanie komór czy mebli chłodniczych, chłodzenie chłodziw np. wody lodowej w układach chłodzenia powietrza w klimatyzacji czy inne zastosowania – przyrządy pomiarowe kontrolują pośrednio efektywność działania układów chłodniczych.

W artykule na przykładzie sprężarkowych układów chłodniczych pokazano sposób rozmieszczenia przyrządów pomiarowych na instalacji i urządzeniach chłodniczych oraz przedstawiono ich krótką charakterystykę. Omówiono konsekwencje lekceważenia wskazań aparatury dla poszczególnych urządzeń czy fragmentów instalacji.

2. Oprzyrządowanie pomiarowe instalacji chłodniczych

2.1. Wielkości mierzone

Do oceny efektywności działania instalacji działających w oparciu o sprężarkowy obieg chłodniczy stosuje się współczynnik wydajności chłodniczej

gdzie:

qo – właściwa wydajność chłodnicza, kJ/kg,

lob – właściwa praca sprężania, kJ/kg

O wielkościach qo i lob decydują parametry pracy obiegów termodynamicznych realizowanych w sprężarkowych układach chłodniczych.

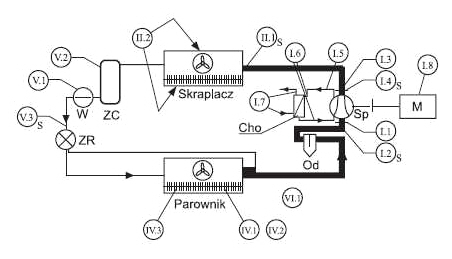

Na rysunku 1 pokazano przykład pełnego oprzyrządowania pomiarowego jednostopniowego sprężarkowego układu chłodniczego bez urządzeń regulacyjnych i zabezpieczających.

Rys.1. Jednostopniowy, sprężarkowy układ chłodniczy z pełnym oprzyrządowaniem pomiarowym

Oznaczenia: Sp – sprężarka, M – silnik, Cho – chłodnica oleju, Od – oddzielacz cieczy,

ZC – zbiornik cieczy, W – wziernik z indykatorem wilgoci, ZR – zawór rozprężny

Oznaczenia punktów pomiarowych na rysunku odpowiadają numeracji

wielkości mierzonych w zestawieniu poniżej; s – pomiar serwisowy

Pomiary m.in. ciśnień i temperatur parowania oraz skraplania pozwalają na porównanie parametrów i działania układu w odniesieniu do nastaw na urządzeniach regulujących. W odniesieniu do podstawowych urządzeń w sprężarkowym obiegu chłodniczym zaleca się pomiary następujących wielkości:

I. Sprężarka

1. Pomiar ciśnienia ssania i temperatury nasycenia w zależności od rodzaju czynnika chłodniczego odpowiednio wyskalowanym manometrem.

2. Pomiar temperatury zasysanych par czynnika chłodniczego przed sprężarką

3. Pomiar końcowego ciśnienia sprężania

4. Pomiar końcowej temperatury sprężania na króćcu tłocznym

5. Pomiar ciśnienia oleju

6. Pomiar temperatury oleju przed i za chłodnicą.

7. Pomiar temperatury wody chłodzącej przed i za chłodnicą oleju.

8. Pomiar mocy elektrycznej pobieranej przez sprężarkę – zestaw pomiarowy w układzie zasilania elektrycznego.

II. Skraplacze chłodzone powietrzem

1. Pomiar temperatury skraplania

2. Pomiar temperatury powietrza chłodzącego przed i za skraplaczem – b. rzadko stosowany

III. Skraplacze chłodzone wodą

1. Pomiar temperatury skraplania

2. Pomiar temperatury wody na wlocie i wylocie ze skraplacza

IV. Parownik

1. Ciśnienie parowania

2. Temperatura parowania

3. Temperatura w przestrzeni parownika między lamelami

V. Pozostała część instalacji:

1. Sprawdzenie obecności cieczy we wzierniku (z indykatorem wilgoci) na przewodzie cieczowym

2. Sprawdzenie poziomu cieczy w zbiorniku ciekłego czynnika chłodniczego.

3. Temperatura przed zaworem rozprężnym

Uwaga: Wielkości opisane pochyłą czcionką mierzy się przy serwisowaniu instalacji.

Oprócz wymienionych wielkości mierzonych poza instalacją chłodniczą stosuje się oprzyrządowanie stacjonarne i przenośne do diagnostyki pracy komór, tuneli chłodniczych, instalacji wody lodowej i innych. Ważniejsze punkty pomiarowe wymieniono poniżej.

Diagnostyka

VI. Komory chłodnicze, tunele zamrażalnicze

1. Pomiar temperatury i wilgotności powietrza

2. Pomiar prędkości powietrza

3. Pomiar temperatur powierzchni urządzeń, fragmentów instalacji

VII. Instalacje wody lodowej

1. Pomiar spadku temperatury wody lodowej przed i za agregatem na podstawie pomiaru powierzchni przewodów.

2. Pomiar ciśnienia ssania i tłoczenia pomp obiegowej.

Specjalne oprzyrządowanie przenośne stosuje się do opróżniania i napełniania instalacji chłodniczych.

2.2. Przyrządy pomiarowe

Realizacja pomiarów odbywa się za pomocą przyrządów kontrolno-pomiarowych, które można sklasyfikować w dwóch grupach:

– przyrządy stacjonarne – na stałe zamontowane na urządzeniach i instalacjach chłodniczych, służą do bieżącej kontroli działania układu chłodniczego, sterowanego za pomocą urządzeń regulacyjnych i zabezpieczających,

– przyrządy serwisowe (przenośne) – są przeznaczone do okresowych kontroli działania układu chłodniczego jak i diagnostyki w stanach awaryjnych. Odrębną grupę stanowią urządzenia i przyrządy będące na wyposażeniu zespołów serwisowych wykonujących m.in. opróżnianie i napełnianie czynnikami chłodniczymi instalacji.

Spośród najczęściej stosowanych przyrządów pomiarowych w instalacjach chłodniczych można wyróżnić:

– manometry,

– wakuometry,

– termometry,

– mierniki wilgotności,

– mierniki temperatury i wilgotności.

Wymienione przyrządy w zależności od rozwiązań technicznych mogą pracować jako stacjonarne oraz jako przenośne.

Manometry

Manometry metalowe z rurką sprężystą Bourdonea są przeznaczone do pomiaru ciśnień ściśle określonych czynników chłodniczych przy czym ich rodzaj jest podany na skali tego przyrządu. Przyłączenie manometru do instalacji z odpowiednim czynnikiem jest ważne z uwagi na wymóg obojętności chemicznej czynnika wobec materiału manometru. Średnice manometrów są zróżnicowane i tak firma ITE ma w ofercie wielkości 63, 80 i 100 mm. Spośród manometrów używanych w instalacjach chłodniczych można wyróżnić grupę do pomiaru wysokich ciśnień oznaczoną HP (manometr czerwony) oraz grupę do pomiaru niskich ciśnień oznaczoną LP (manometr niebieski). Do dokładnych pomiarów używa się przyrządów o wyższej klasie dokładności – klasa 1, a do pomiarów eksploatacyjnych mogą być używane mniej dokładne manometry klasy 1,6. Manometry mogą pracować jako suche, ale także mogą być napełnione gliceryną. Ten dodatkowy czynnik chroni mechanizmy przyrządu przed drganiami i wibracjami pochodzącymi od pracujących urządzeń czy fragmentów instalacji.

![Rys. 2. Manometry niskiego i wysokiego ciśnienia do pomiaru czynnika R600A [3]](/sites/default/files/article/photos/2012/11/oprzyrzadowanie3.jpg)

Rys. 2. Manometry niskiego i wysokiego ciśnienia do pomiaru czynnika R600A [3]

Manometry mają możliwość wskazania temperatury nasycenia odpowiadającej mierzonemu ciśnieniu dla określonych na tarczy manometru od jednego do czterech czynników chłodniczych. Na rys. 2 pokazano manometry o zakresie pomiarowym od –1 do 3 bar niskiego ciśnienia LP oraz o zakresie pomiarowym od –1 do 10 wysokiego ciśnienia HP z jednoczesnym wskazaniem temperatury nasycenia czynnika chłodniczego, przeznaczone tylko do pomiarów czynnika R 600A. Natomiast rys. 3 przedstawia manometr do pomiaru ciśnień w zakresie od 0 do 34 bar z jednoczesnym wskazaniem temperatur nasycenia trzech różnych czynników chłodniczych.

![Rys. 3. Manometr 423-BCP do pomiaru ciśnień trzech różnych czynników ze wskazaniem ich temperatur nasycenia [3]](/sites/default/files/article/photos/2012/11/oprzyrzadowanie4.jpg)

Rys. 3. Manometr 423-BCP do pomiaru ciśnień trzech różnych czynników ze wskazaniem ich temperatur nasycenia [3]

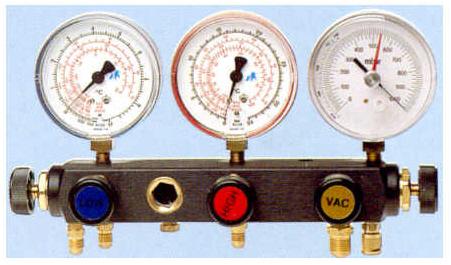

W sposób stały manometry montuje się do tablic pomiarowych za pomocą kołnierzy mocujących koloru czerwonego i niebieskiego (rys. 4) lub bezpośrednio do przyłączy manometrycznych. Do prac serwisowych manometry montuje się do tzw. listwy manometryczne (rys. 5).

![Rys. 4. Manometry w kołnierzach mocujących [3]](/sites/default/files/article/photos/2012/11/oprzyrzadowanie5.jpg)

Rys. 4. Manometry w kołnierzach mocujących [3]

![Rys. 5. Listwa manometryczna do montowania manometrów [3]](/sites/default/files/article/photos/2012/11/oprzyrzadowanie6.jpg)

Rys. 5. Listwa manometryczna do montowania manometrów [3]

Wakuometry

Wakuometry (próżniomierze) są przeznaczone do pomiaru próżni w instalacjach chłodniczych. Głównym elementem pomiarowym jest rurka sprężysta Bourdonea. Wakuometry są wyskalowane w mbarach – zakres 0 –1000 lub w kPa – zakres 0 – 100kPa (rys.6). Można nimi wykonywać pomiary próżni w instalacjach z różnymi czynnikami. Bardzo dokładne pomiary wykonuje się przyrządami elektronicznymi.

![Rys. 6. Wakuometry do pomiaru próżni [3]](/sites/default/files/article/photos/2012/11/oprzyrzadowanie7.jpg)

Rys. 6. Wakuometry do pomiaru próżni [3]

Termometry

Stacjonarne pomiary temperatury dokonywane są za pomocą termometrów manometrycznych. W zamkniętym układzie czujnik, przewody impulsowe i manometr znajduje się określona ilość czynnika pomiarowego, którym może być gaz, ciecz lub pary. Zmiana temperatury powoduje zmianę ciśnienia tego czynnika i odpowiednią reakcję manometru wyskalowanego w stopniach Celsjusza. Czujnik od miernika może znajdować się w odległości kilkunastu metrów. Do celów diagnostycznych i serwisowych stosuje się całą gamę termometrów elektrycznych: rezystancyjnych, termistorowych i termoelektrycznych. Termometr rezystancyjny działa w oparciu o zasadę wykorzystania zmienności rezystancji czynnego elementu czujnika pod wpływem temperatury. Większość metali wykazuje zwiększenie rezystancji ze wzrostem temperatury. Półprzewodniki natomiast zmniejszają swoją rezystancję przy wzroście temperatury i są stosowane jako czujniki w termometrach termistorowych. Termometry rezystancyjne i termistorowe wymagają zewnętrznych źródeł zasilania. Przykłady termometrów rezystancyjnych wykorzystywanych w instalacjach chłodniczych do pomiarów serwisowych pokazano na rysunkach 7 i 8.

W termometrze termoelektrycznym podstawowym elementem jest czujnik temperatury, stanowiący ogniwo termoelektryczne. Jest ono zestawem dwóch przewodników wykonanych z dwóch różnych metali. Na styku dwóch różnych metali pojawia się tzw. kontaktowa różnica potencjałów, która będzie tym większa, im większa będzie różnica temperatur między „gorącym” miejscem styku (spoina pomiarowa), a „zimnym” miejscem styku (spoina odniesienia). Powstała siła termoelektryczna mierzona miliwoltomierzem wyskalowanym w stopniach Celsjusza wskazuje wartość temperatury.

Niektóre przyrządy realizują jednocześnie oprócz pomiaru temperatury również pomiar wilgotności względnej. Czujniki znajdują się wówczas wewnątrz obudowy przyrządu. Przykład takiego rozwiązania pokazano na rys. 9.

![Rys. 7. Termometr przenośny [4]. Zakres pomiarowy: –50oC ÷ +150oC; działka elem. 0,1oC](/sites/default/files/article/photos/2012/11/oprzyrzadowanie8.jpg)

Rys. 7. Termometr przenośny [4]. Zakres pomiarowy: –50oC ÷ +150oC; działka elem. 0,1oC

Rys. 8. Ręczny termometr cyfrowy [4]. Zakres pomiarowy: –55oC ÷ +149oC; działka elem. 0,1oC

Rys. 9. Cyfrowy termometr i wilgotnościomierz do pomiaru parametrów powietrza [4]. Zakresy pomiarowe: temperatura 0 ÷ 50oC; działka element. 0,1oC, wilgotność względna do 95%; działka

element. 1%

Mierniki temperatury, wilgotności i prędkości przepływu powietrza

Okresowe czy diagnostyczne sprawdzanie wilgotności i prędkości przepływu powietrza w komorze czy tunelu zamrażalniczym przeprowadza się za pomocą przenośnych zestawów pomiarowych. Znajdują się w nich czujniki do pomiaru temperatury, wilgotności i prędkości powietrza przyłączane do jednego miernika cyfrowego.

Systemy monitoringu

W większych instalacjach montuje się do odczytu parametrów procesów zachodzących w urządzeniach i instalacji chłodniczej systemy monitoringu. W punktach pomiarowych, widocznych przykładowo na rys.1, montuje się czujniki do pomiaru parametrów obiegu chłodniczego. Przekazują one impulsy pomiarowe w formie sygnałów prądowych czy napięciowych mierzonych wielkości do jednostki centralnej. Następnie impulsy trafiają do odpowiednio oprogramowanej jednostki komputerowej, gdzie dane z pomiarów, w zależności od opcji ustawienia systemu pomiarowego, są pokazywane na monitorze i jednocześnie w sposób ciągły rejestrowane.

3. Wybrane układy chłodnicze z oprzyrządowaniem pomiarowym

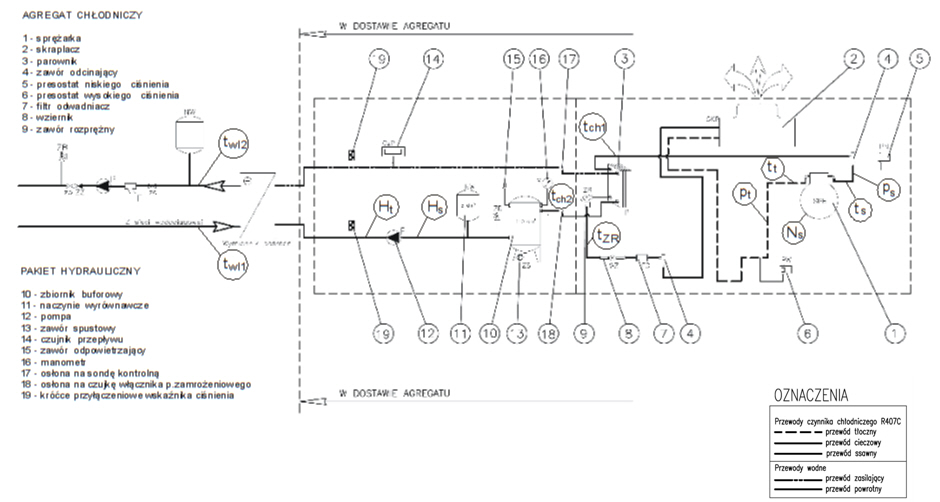

Zalecany układ pomiarowy instalacji i urządzeń pokazano na przykładzie dwóch układów chłodniczych. Pierwszy z nich (rys.10) to agregat do chłodzenia wody lodowej, a drugi stanowi fragment instalacji chłodniczej wraz z maszynownią zasilającą komory przechowalnicze i meble chłodnicze w hipermarkecie (rys.11).

Agregat do schładzania wody składa się z dwóch obiegów: chłodniczego i czynnika chłodzącego pośredniego. W sprężarkowym obiegu chłodniczym parownikiem jest wymiennik płytowy, a skraplacz jest chłodzony powietrzem. Czynnik w obiegu pośrednim krąży między parownikiem (gdzie jest schładzany) a wymiennikiem pośrednim, gdzie przejmuje ciepło od wody lodowej. Przepływ jest wymuszany pracą pompy obiegowej zasysającej wodę ze zbiornika buforowego, który gwarantuje pokrycie szczytowych zapotrzebowań. Instalacja wody lodowej jest przyłączona natomiast do wymiennika pośredniego, gdzie następuje odbiór ciepła i jednocześnie schłodzenie wody lodowej. Zalecane rozmieszczenie punktów pomiarowych dla tej instalacji pokazano na rys.10.

Oznaczenia mierzonych wielkości na rysunku 10:

Układ chłodniczy: ps, pt – ciśnienia i ts, tt – temperatury odpowiednio na przewodzie ssawnym i tłocznym czynnika chłodniczego; Ns – moc silnika sprężarki; tZR – temperatura przed zaworem rozprężnym;

Układ pośredni: tch1, tch2 – temperatury czynnika pośredniego odpowiednio na dopływie i odpływie z parownika; Hs, Ht – manometry określające ciśnienia na ssaniu i tłoczeniu pompy;

Instalacja wody lodowej: twl1, twl2 – temperatury wody lodowej na dopływie i odpływie z wymiennika pośredniego.

Wszystkie pomiary wielkości pokazanych na schemacie należy wykonywać w sposób ciągły, przyrządami stacjonarnymi, z wyjątkiem temperatur ts, tt.

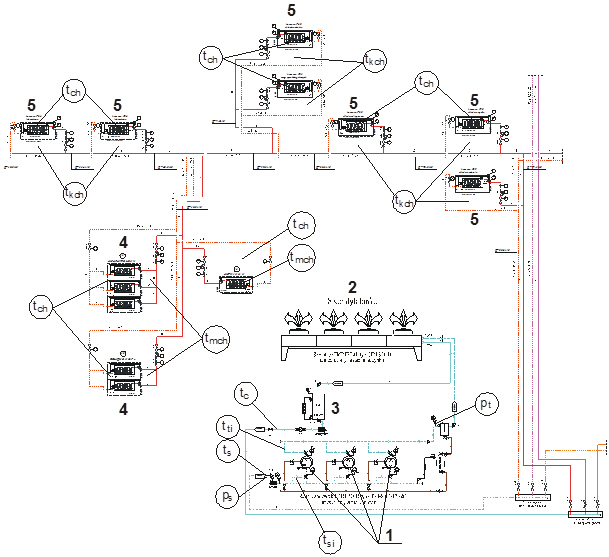

Drugi układ stanowi instalacja chłodnicza wraz z maszynownią zasilająca komory chłodnicze (mroźnie) oraz meble chłodnicze (lady, regały, wyspy mroźnicze) w hipermarkecie. Fragment instalacji wraz z punktami pomiarowymi pokazano na rys.11. Cały układ jest zasilany przez maszynownię chłodniczą wyposażoną w zespół trzech jednakowych sprężarek pracujących na wspólnym przewodzie ssawnym i tłocznym. Czynnik chłodniczy skrapla się w skraplaczu powietrznym wyposażonym w 8 wentylatorów po czym gromadzi się w zbiorniku cieczy. Ze zbiorczych przewodów tłocznych zasilane są parowniki w komorach i meblach, a powrót czynnika w fazie parowej następuje do zbiorczego przewodu ssawnego.

Rys. 10. Schemat ideowy agregatu do chłodzenia wody

Rys. 11. Fragment instalacji chłodniczej zasilającej komory i meble chłodnicze w hipermarkecie

Oznaczenia: 1 – sprężarki, 2 – skraplacz powietrzny, 3 – zbiornik cieczy, 4 – parowniki w meblach chłodniczych, 5 - parowniki w komorach chłodniczych

ps, ts – ciśnienie i temperatura w zbiorczym przewodzie ssawnym, tsi, tti – temperatury ssania i tłoczenia w poszczególnych sprężarkach, pt – ciśnienie na przewodzie tłocznym, tch – temperatury parowników w komorach i meblach chłodniczych, tmch – temperatura w meblu chłodniczym,

tkch – temperatura w komorze chłodniczej.

Zaleca się, aby wszystkie pomiary wielkości pokazanych na schemacie wykonywać w sposób ciągły, przyrządami stacjonarnymi, z wyjątkiem temperatur tsi i tti, które mogą być przeprowadzane w celach diagnostycznych lub w sytuacjach awaryjnych.

4. Wskazania przyrządów w diagnostyce działania układów chłodniczych

Nieodzownym elementem pracy instalacji chłodniczej jest układ sterująco – regulacyjny oraz zespół urządzeń zabezpieczających. Jego zadaniem jest zapewnienie pracy instalacji w zakresie zadanych nastaw parametrów pracy obiegu. Na bieżąco o wartościach parametrów informuje obsługę bądź serwis zainstalowana aparatura kontrolno-pomiarowa. Przy skrajnym przekroczeniu nastaw powinny odpowiednio zadziałać przyrządy zabezpieczające np. presostaty niskiego czy wysokiego ciśnienia. Zbliżające się lub występujące stany awaryjne sygnalizują przyrządy pomiarowe.

Poniżej omówiono, jakie mogą być następstwa zignorowania wskazań przyrządów pomiarowych w układzie chłodniczym.

Ciśnienie czynnika chłodniczego po stronie ssawnej sprężarki

- za niskie

• obniżenie wydajności chłodniczej,

• utrudniony powrót oleju na skutek zmniejszenia prędkości przepływu czynnika chłodniczego w przewodach,

• ryzyko zassania pary mokrej czynnika chłodniczego przez sprężarkę.

- za wysokie

• zakłócenia w pracy układu.

Temperatura czynnika chłodniczego po stronie ssawnej sprężarki

- za niska

• spadek właściwej wydajności chłodniczej qo,

- za wysoka

• powoduje odpowiedni wzrost temperatury końca sprężania i większe prawdopodobieństwo wzrostu stopnia kwasowości oleju,

• wzrost właściwej wydajności chłodniczej qo.

Ciśnienie czynnika chłodniczego po stronie tłocznej sprężarki

- za niskie

• zakłócenia prawidłowości działania zaworu rozprężnego na skutek zbyt małej różnicy ciśnień

- za wysokie

• spadek wydajności sprężarki.

Temperatura czynnika chłodniczego po stronie tłocznej sprężarki

- za niska

• ryzyko zassania pary mokrej czynnika chłodniczego przez sprężarkę

- za wysoka

• wzrost stopnia kwasowości oleju.

Wskazania przyrządów pomiarowych mogą sygnalizować również nieprawidłowości w pracy układu chłodniczego. Poniżej przytoczono ważniejsze przypadki:

Temperatura skraplania czynnika chłodniczego

- za niska

• za duży przepływ medium chłodzącego skraplacz,

• zbyt mała ilość czynnika chłodniczego w układzie,

- za wysoka

• zbyt duża ilość czynnika chłodniczego w układzie,

• zmniejszenie lub całkowity brak przepływu medium chłodzącego,

• zanieczyszczenie powierzchni wymiany ciepła skraplacza tj. rur i lamel,

• obecność powietrza w czynniku chłodniczym.

Temperatura na wyjściu medium chłodzonego przez parownik

- za niska

• mały przepływ medium chłodzonego,

• obniżona temperatura na wejściu medium chłodzonego,

- za wysoka

• zbyt mała wydajność chłodnicza parownika,

• za duży przepływ medium chłodzonego,

• zbyt wysoka temperatura na wejściu medium chłodzonego,

• zaszronienie powierzchni wymiany ciepła w parowniku,

• zbyt duża różnica między temperaturą parownika i przestrzeni chłodzonej świadczy o „zalodzeniu” powierzchni parownika.

Temperatura oleju w układzie smarowania sprężarek o większych mocach przy stosowaniu chłodnic oleju

- za niska

• możliwość gromadzenia się czynnika chłodniczego w oleju,

• zbyt niska temperatura par czynnika chłodniczego powracających do sprężarki

- za wysoka

• za mały przepływ wody chłodzącej w chłodnicy,

• zbyt wysoka temperatura wody chłodzącej na dopływie,

• zbyt wysoka temperatura par czynnika chłodniczego wracających do sprężarki,

• zanieczyszczenie powierzchni wymiany ciepła chłodnicy.

Przytoczone powyżej wybrane przykłady wpływu parametrów na pracę układu chłodniczego potwierdzają znaczącą rolę oprzyrządowania pomiarowego w diagnozowaniu pracy instalacji jak również w sygnalizowaniu nieprawidłowości działania urządzeń.

5. Podsumowanie

Na wybranych przykładach przedstawiono oprzyrządowanie pomiarowe instalacji chłodniczych. Należy je traktować jako zalecane, z podziałem na przyrządy do pomiarów stacjonarnych i diagnostycznych. Ta druga grupa pomiarów jest realizowana doraźnie, za pomocą przyrządów przenośnych. Opomiarowanie sugerowane w artykule jest stosowane w instalacjach o mniejszej mocy. Natomiast w instalacjach o większej mocy, bardziej rozbudowanych, zasilających jednocześnie wiele urządzeń chłodniczych, w zależności od możliwości inwestora montuje się systemy monitoringu. Dzięki nim na bieżąco możliwy jest podgląd wszystkich istotnych parametrów dla pracy układu chłodniczego. Niezależnie od tego jaki system odczytu parametrów pracy w układzie chłodniczym zostanie zastosowany, zawsze jest on ważny do oceny bieżącej efektywności pracy obiegu chłodniczego oraz wykrywania stanów awaryjnych.

Literatura:

[1]. Ullrich H-J., Technika chłodnicza. Poradnik t.1 i 2., Wydawnictwo IPPU MASTA Sp. z o.o. Gdańsk 1998.

[2]. Kalendarz Chłodnictwa rok 2002, Praca pod red. B. Gazińskiego, Wydawnictwo Systherm Serwis s.c. Poznań 2001

[3]. Complete service package for the refrigeration and airconditioning industries, Katalog ITE, Copyright ITE Sint-Niklaas Belgium.

[4]. Katalog z cennikiem, RAC-05-94 USD/BEF, St. Niklaas, Belgium.

Komentarze (0)