Ograniczenia w produkcji, stosowaniu, a także eksploatacji instalacji chłodniczych i klimatyzacyjnych z chlorowcopochodnymi czynnikami grup CFCi HCFC stały się powodem poszukiwania nowych czynników obiegowych (ziębników) nie destrukcyjnych dla warstwy ozonowej. Poszukiwania mające na celu znalezienie najkorzystniejszych rozwiązań pod względem termodynamicznym, ekologicznym i ekonomicznym prowadzone są w kilku kierunkach. Podejmowane są próby z nowymi, nie stosowanymi dotąd czynnikami syntetycznymi, których własności termodynamiczne pozwoliłyby na bezpośrednią zamianę czynnika w układach już pracujących. Wprowadzane są też takie rozwiązania konstrukcyjne instalacji chłodniczych, które zdecydowanie ograniczają ilość czynnika w układzie (pełna agregatyzacja, pośrednie systemy chłodzenia) oraz eliminują możliwość jego ucieczki. Następuje też coraz wyraźniej zauważalny powrót do czynników naturalnych – zarówno czynników jednorodnych jaki mieszanin – których własności fizyczne i termodynamiczne będą lepiej odpowiadały wymaganiom techniki chłodniczej niż składniki czyste. Innym kierunkiem poszukiwań jest tworzenie mieszanin dwu-, trój- i wieloskładnikowych na bazie czynników już istniejących. Istotnym problemem, bezpośrednio związanym z wprowadzaniem substytutów dotychczas stosowanych czynników, jest też rozpuszczalność czynnika w oleju smarnym (nowe czynniki wykazują bowiem brak możliwości tworzenia roztworów z olejami mineralnymi). Dlatego też opracowanie nowych olejów jest nowym, bardzo poważnym wyzwaniem dla techniki chłodniczej.

Obieg oleju w instalacji chłodniczej

W sprężarkowych urządzeniach chłodniczych i klimatyzacyjnych małej i średniej mocy wyposażonych w sprężarkę hermetyczną olej odgrywa szczególną rolę. Jego dosyć mocno zaznaczona obecność w instalacji chłodniczej spowodowana jest bezpośrednią stycznością czynnika roboczego z olejem wewnątrz sprężarki. W rozwiązaniach tych podstawowe zadanie oleju – zapewnienie smarowania części współpracujących mechanicznie i odprowadzenie ciepła tarcia – uzupełnione jest o chłodzenie silnika napędowego zamocowanego wewnątrz obudowy sprężarki hermetycznej. Silniki sprężarka pracują w atmosferze roztworu czynnika i oleju, który zasysany jest do cylindra sprężarki. W ten sposób olej dostaje się do obiegu chłodniczego, a jego udział w ziębniku szacowany jest na około 10% [2, 5]. Wśród czynników chłodniczych można rozróżnić takie, które praktycznienie mieszają się z olejami oraz takie, które z olejami tworzą roztwory. Przy pierwszych z nich olej może być mechanicznie oddzielony od czynnika i w stanie prawie czystym wprowadzony z powrotem do sprężarki. Przy drugiej grupie czynników oddzielaniu ulega roztwór oleju z czynnikiem, a zatem do sprężarki wraz z olejem wraca również czynnik chłodniczy. Ta zdolność tworzenia roztworów powoduje, że zmniejsza się lepkość olejów, zwiększa się zdolność przenikania czynnika przez nieszczelności instalacji oraz konieczne staje się – dla uzyskania określonej temperatury parowania – wytworzenie w parowaczu ciśnień niższych niż potrzebnych przy czynniku czystym. Tworzenie się roztworów ułatwia jednak równocześnie powrót oleju z aparatów urządzenia do sprężarki. Ogólnie w oleju rozpuszcza się tym więcej czynnika chłodniczego, im wyższe jest ciśnienie i im niższa jest temperatura roztworu, przy czym wpływ ciśnienia jest znacznie większy niż wpływ temperatury [3, 4]. W związku z tym podczas pracy sprężarki w oleju znajduje się mało czynnika, natomiast ilość jego bardzo wzrasta w czasie postoju. To zjawisko powoduje, że podczas rozruchu sprężarki, kiedy ciśnienie w skrzyni korbowej gwałtownie spada, w oleju powstaje znaczna nadważka czynnika ponad stan równowagi. W tej sytuacji czynnik gwałtownie paruje, przy czym parowanie to jest tak intensywne, że następuje silne pienienie się oleju, który w nadmiarze przetłaczany jest wówczas przez sprężarkę, mogąc spowodować zassanie oleju do cylindra i jej uszkodzenie. Zjawisku temu przeciwdziała się poprzez zastosowanie grzałek karteru sprężarki i/lub stosując system sterowania instalacją pump-down. W pierwszym przypadku grzałka włączana jest przed rozruchem sprężarki, dzięki czemu temperatura oleju podnosi się do takiej wartości, przy której zawartość czynnika osiąga stan bliski stanowi równowagi w czasie pracy sprężarki. Druga metoda polega natomiast na tym, że przed zatrzymaniem sprężarki, po stronie niskociśnieniowej urządzenia zostanie wytworzone bardzo niskie ciśnienie, a więc prawie całkowicie zostaje z niej usunięty czynnik chłodniczy. Odbywa się to w taki sposób, że termostat wyłącza zawór elektromagnetyczny na linii cieczowej, a sprężarka pracuje do czasu, aż presostat automatyczny niskiego ciśnienia jej nie wyłączy [3]. Obieg oleju w instalacji ziębniczej rozpoczyna się w sprężarce, gdzie – w zależności od rodzaju konstrukcji sprężarki – część oleju zostaje porwana przez parę czynnika chłodniczego i wraz z nią krąży przewodami w instalacji. Powrót oleju do sprężarki napotykana różne przeszkody, dlatego przede wszystkim dąży się do jak najmniejszego porywania oleju ze sprężarki. Przez połączenie komory ssawnej i skrzyni korbowej wraz ze strumieniem czynnika porywana jest mgła olejowa. Zjawisko to zachodzi szczególnie intensywnie w fazie rozruchu, przy odparowaniu pewnej ilości czynnika zgromadzonej w karterze sprężarki, co prowadzi do spienienia oleju. Strumień dostarczanego oleju rośnie wraz ze wzrostem temperatury, dlatego też jest on największy przy sprężaniu w zakresie odpowiednim dla urządzeń klimatyzacyjnych. Z drugiej strony warto jednocześnie zauważyć, że udział oleju w czynniku jest największy w niskich temperaturach, bowiem strumień krążącego w obiegu czynnika chłodniczego maleje, natomiast dostarczana ilość oleju pozostaje taka sama. Przy znacznych ilościach wytłaczanego przez sprężarkę oleju (w dużych instalacjach) po stronie tłocznej sprężarki powinien być zainstalowany wysokosprawny odolejacz. Brak jest jednak aparatów idealnych – sprawność najlepszych odolejaczy dochodzi do około 97%. Niezbędne staje się wobec tego prawidłowe prowadzenie rurociągów [3, 4]. W skraplaczu dostarczony wraz z parami czynnika chłodniczego olej może osiadać na ściankach wymiennika, co prowadzi do pogorszenia warunków wymiany ciepła, a zatem do zmniejszenia wydajności cieplnej tego aparatu. Na drodze dalszej wędrówki roztworu ziębnik–olej znajduje się element dławiący, w którym wskutek gwałtownego spadku ciśnienia i temperatury przepływającej mieszaniny może dojść do wytrącania się parafiny, a w efekcie do zatkania tego elementu. W parowaczu olej zawarty w czynniku chłodniczym uwalnia się, jednocześnie w niskich temperaturach zmniejsza się jego płynność. W związku z tym należy zapewnić prawidłowe zasilanie czynnikiem roboczym parowaczy suchych, aby w przewodzie ssawnym sprężarki uzyskać prędkość przepływu jego par zapewniającą odprowadzenie oleju do sprężarki. Wiele problemów stwarza powrót oleju we freonowych parowaczach zalanych, w których odparowujący czynnik odsysany jest z przestrzeni parowej nad powierzchnią cieczy i w związku z tym nie może on skierować doprowadzanego do tego wymiennika oleju do przewodu ssawnego. W urządzeniach amoniakalnych, ze względu na nierozpuszczalność amoniaku w olejach pochodzenia mineralnego, olej porywany jest przez czynniki płynie z nim przewodami do aparatów, gdzie część oleju osiada na ściankach pogarszając warunki wymiany ciepła, reszta zaś spływa ku dołowi aparatów. Odolejanie należy prowadzić przy użyciu specjalnego urządzenia zainstalowanego w najniższym punkcie parowacza, gdzie gromadzi się cięższy od amoniaku olej. Dla zmniejszenia ilości oleju przedostającego się do obiegu na stronie tłocznej sprężarki instaluje się odpowiedni odolejacz. Obecności oleju w czynniku chłodniczym nie da się uniknąć. Zmusza to do takiego rozwiązania konstrukcji instalacji chłodniczej, które zapewniałoby powrót oleju do sprężarki. Zapewnienie prawidłowego obiegu oleju w instalacji chłodniczej uzależnione jest w znacznym stopniu właśnie od odpowiedniego prowadzenia rurociągów. Dobierając średnicę i prowadząc przewody należy pamiętać o tym, że służą one nie tylko do obiegu czynnika roboczego, ale również mają za zadanie doprowadzić z powrotem do sprężarki porwany z niej olej. Przewody tłoczne

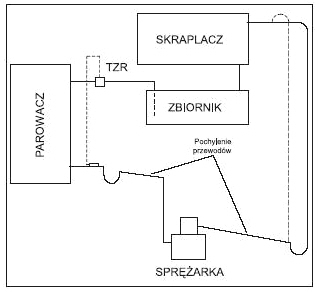

Gorąca para czynnika opuszczająca sprężarkę powinna mieć taką prędkość, aby porwane krople oleju nie wytrącały się, lecz płynęły dalej. Zachodzi to przy prędkości czynnika rzędu 8÷12 m/s. Mimo tego krople oleju, które zetkną się ze ściankami rurociągu, osiądą na nich. Aby mogły one spływać, trzeba poprowadzić przewód ze spadkiem około 2÷3%. Nie powinno się prowadzić rurociągów parowych w płaszczyźnie poziomej. Taka możliwość istnieje tylko w przypadku rurociągów cieczowych. W pionowej części przewodu tłocznego wytrącanie się oleju jest ułatwione dzięki siłom ciężkości. Przeciwdziała się temu poprzez zapewnienie większej prędkości przepływu – około10÷15 m/s – w zależności od rodzaju ziębnika i oleju. Dodatkowo na długich przewodach stosuje się syfony w odległości co 2÷3 m. W urządzeniach chłodniczych ze sprężarką o regulowanej wydajności lub w urządzeniach z kilkoma sprężarkami o dużych wydajnościach, jeden przewód tłoczny pionowy byłby niewystarczający podczas wykorzystywania pełnej wydajności i następowałoby dławienie przepływu. W takich przypadkach stosuje się dwa równoległe przewody tłoczne. Podczas małych obciążeń czynny jest tylko jeden z nich, natomiast drugi jest w tym czasie zamknięty przez olej zebrany w specjalnie utworzonym syfonie. Natomiast przy pracy z pełną wydajnością olej z syfonu zostaje porwany i czynnik chłodniczy płynie jednocześnie przez oba przewody (rys. 1).

Rys. 1. Przykład prawidłowego prowadzenia przewodów

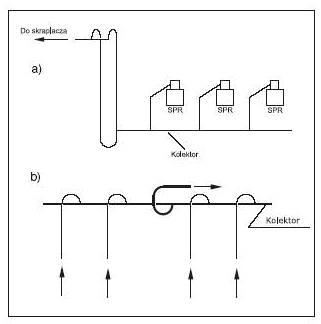

W urządzeniach chłodniczych o kilku sprężarkach przewody tłoczne powinny być tak poprowadzone, aby czynnik chłodniczy skroplony w przewodzie tłocznym nie spływał podczas postoju do sprężarek i aby olej, który opuścił pracujące sprężarki nie spływał do sprężarki nieczynnej. W takim przypadku stosuje się przewód zbiorczy (tzw. kolektor),a przykłady prowadzenia przewodów tłocznych przedstawiono na rysunku 2.

Rys. 2. Prawidłowe prowadzenie rurociągów tłocznych w urządzeniu o kilku sprężarkach:

a) z kolektorem położonym poniżej poziomu króćców tłocznych sprężarek

b) z kolektorem położonym powyżej króćców tłocznych sprężarek

Przewody ssawne

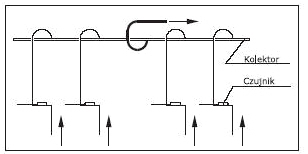

Na wylocie z parowacza, za miejscem umocowania czujnika, powinien znajdować się odpowiedni syfon zamykający przepływ podczas postoju sprężarki, w którym zbierałby się olej z rozpuszczonym w nim czynnikiem chłodniczym. Dzięki temu wnętrze przewodu w miejscu zamocowania czujnika wolne jest od nacieków oleju, co zabezpiecza przed nieprawidłowym działaniem termostatycznego zaworu rozprężnego (rys. 1). Jeśli przewód ssawny bezpośrednio za czujnikiem jest poprowadzony ze spadkiem, wówczas syfon jest zbyteczny. Parowacze podłączone do wspólnego kolektora mogą wzajemnie na siebie oddziaływać, gdyż do kolektora płyną z nich krople oleju zawierające rozpuszczony czynnik chłodniczy. Należy wówczas przewody z parowaczy wprowadzić od góry do kolektora, a z kolektora pętlą wychodzącą od dołu do przewodu ssawnego sprężarki/-ek (rys. 3).

Rys. 3. Prawidłowe podłączenie parowaczy do kolektora

W mniejszych urządzeniach chłodniczych często nie stosuje się specjalnych kolektorów pary. Zastępuje się je wówczas poprzez wspólny przewód ssawny. Należy jednak wtedy również pamiętać o takim poprowadzeniu przewodów, aby do parowacza chwilowo nieczynnego nie spływał olej z parowaczy pracujących. Na ukształtowanie przewodów ssawnych zasadniczy wpływ ma usytuowanie parowaczy względem sprężarki. Istnieje wiele możliwych przypadków wzajemnego usytuowania parowaczy i sprężarki, a poszczególne z nich opisane są w literaturze [3, 4].

Wymagania stawiane sprężarkowym olejom chłodniczym

Niezbędnym warunkiem prawidłowej pracy sprężarki jest zapewnienie właściwego smarowania wszystkich części ruchowych oraz użycie oleju odpowiedniego do danej konstrukcji sprężarki, rodzaju czynnika chłodniczego, zakresu ciśnienia i temperatury pracy sprężarki. Olej w sprężarce ziębniczej ma do spełnienia dwa podstawowe zadania, których prawidłowa realizacja jest gwarancją zapewnienia długiego okresu jej eksploatacji w instalacji:

• zapewnienie odpowiedniego smarowania wszystkich współpracujących mechanicznie części (zmniejszenie strat tarcia),

• odprowadzenie ciepła od wysokoobciążonych termicznie części (chłodzenie).

W przypadku, gdy chłodzenie olejem jest zbyt małe, w celu obniżenia temperatury tłoczonego czynnika chłodniczego, stosuje się wtrysk czynnik apod płytę zaworu lub bezpośrednio do cylindrów – przy bardzo dużej różnicy ciśnień (systemy demand-cooling, C i C, FLI).

Olejom stosowanym powszechnie w sprężarkach ziębniczych stawia się cały szereg wymagań, które są tym trudniejsze do spełnienia ze względu na fakt, że olej w urządzeniu ziębniczym znajduje się nie tylko w sprężarce, lecz w niewielkich ilościach również w innych elementach instalacji. Wskutek tego olej styka się bezpośrednio z czynnikiem chłodniczym w szerokim zakresie ciśnień i temperatur pracy sprężarki. W takich warunkach olej do sprężarek ziębniczych musi charakteryzować się wieloma własnościami, wśród których wyróżnić można m.in.:

• czystość,

• dobra smarność, lepkość i płynność w wysokich i niskich temperaturach,

• wysoka stabilność termiczna i chemiczna w całym zakresie parametrów pracy urządzenia (niskie temperatury krzepnięcia i mętnienia, wysokie temperatury zapłonu i rozkładu)

• brak negatywnego oddziaływania na materiały konstrukcyjne urządzenia i czynniki chłodnicze,

• dobra mieszalność z czynnikami chłodniczymi,

• niska higroskopijność [1].

O czystości środka smarnego tuż po wyprodukowaniu świadczą przede wszystkim jego barwa i przezroczystość. Mętnienie i ciemnienie oleju świadczy o obecności zanieczyszczeń mechanicznych (kurz, produkty reakcji chemicznych, itd.). Olej do sprężarek ziębniczych powinien zawierać jak najmniej żywic, asfaltów, popiołu, parafin i koksu. O stopniu rafinacji oleju świadczy jego liczba kwasowa (wskaźnik kwasowości, liczba neutralizacji). Liczba ta ma szczególne znaczenie dla sprężarek hermetycznych i półhermetycznych. Przeprowadzone w ostatnich latach badania wykazały jakie wartości koncentracji kwasów mogą doprowadzić do uszkodzenia uzwojenia silnika sprężarki. Smarność, lepkość i płynność to parametry gwarantujące zapewnienie trwałego filmu olejowego na powierzchniach trących oraz zachowanie warunków powrotu oleju do sprężarki. W instalacjach chłodniczych stosuje się oleje o wartości współczynnika lepkości kinematycznej od 22 do 100 mm2/s. Zbyt duża lepkość powoduje znaczne zwiększenie tarcia, zbyt mała zaś może spowodować zacieranie się ruchowych części sprężarki. Dlatego należy pamiętać o tym, że wraz z obniżaniem się temperatury odparowania powinien być stosowany olej o coraz niższej wartości współczynnika lepkości kinematycznej. Niska temperatura krzepnięcia i mętnienia to kolejne cechy charakterystyczne, które powinien spełniać olej do instalacji chłodniczych. W niskich temperaturach wytrącają się cząsteczki parafiny utrudniając powrót oleju do sprężarki, zatykają się przewody olejowe i elementy rozprężne (szczególnie narażone są rurki kapilarne). Spełnienie warunku zapewnienia odpowiednio niskiej temperatury krzepnięcia oleju jest niezbędne ze względu na to, że w niskotemperaturowej części urządzenia ziębniczego, szczególnie w parowaczu, następowałoby osadzanie się oleju na ściankach aparatów. Utrudniałoby to w znacznym stopniu wymianę ciepła między czynnikiem chłodniczym a otoczeniem i praktycznie uniemożliwiało odprowadzanie oleju z tych aparatów. W instalacjach chłodniczych nie występuje bezpośrednie niebezpieczeństwo zapłonu oleju, jednak po przekroczeniu temperatury rozkładu termicznego następuje rozkład oleju i uwolnienie z niego substancji lotnych, co negatywnie odbija się na smarności. Przy długotrwałym przekroczeniu temperatury rozkładu oleju oraz jednoczesnej obecności powietrza, w instalacji następuje zgubna dla instalacji karbonizacja oleju. Niska higroskopijność oleju to kolejna z cech jaką powinien charakteryzować się olej chłodniczy. Obecność wody w instalacji chłodniczej – poza wszystkimi zgubnymi konsekwencjami dla instalacji – pogarsza właściwości smarne oleju, przyczynia się do tworzenia kwasów powodujących korozję urządzenia i platerowanie miedzią gorących części sprężarki. Biorąc pod uwagę tylko własności smarne oleju, jego nierozpuszczalność w czynniku chłodniczym byłaby niezwykle pożądana, gdyż nie występowałoby wówczas zjawisko spieniania środka smarnego w skrzyni korbowej przy obniżaniu ciśnienia oraz problemy ze zmianą jego lepkości. Z kolei w celu umożliwienia powrotu oleju do sprężarki, zdolność oleju do wytworzenia roztworów z ziębnikiem w pełnym zakresie temperatur roboczych instalacji jest niewątpliwą zaletą. Należy jednak pamiętać o fakcie występowania obszarów ograniczonej mieszalności (obszary rozwarstwienia) [1,4]. Są to przedziały temperatur, w których mieszanina rozwarstwia się na ziębnik i olej. Znajomość obszarów ograniczonej mieszalności (tzw. luk mieszalności) jest niezwykle istotna również z punktu widzenia odprowadzania oleju z parowacza. Dlatego odpowiedni dobór oleju do ziębnika ma znaczenie kluczowe. Ilość rozpuszczonego w oleju czynnika chłodniczego wpływa m.in. na:

• przepływ roztworu ziębnik-olej w przewodzie ssawnym (skuteczność odprowadzania oleju do sprężarki),

• własności smarne mieszaniny oleju i ziębnika w skrzyni korbowej (lepkość),

• spienianie się oleju w skrzyni korbowej przy obniżaniu panującego w niej ciśnienia (faza rozruchu sprężarki).

![Rys. 4. Mieszalność wybranych olejów estrowych z ziębnikiem R134a [1]](/sites/default/files/article/photos/2012/11/oleje4.jpg)

Rys. 4. Mieszalność wybranych olejów estrowych z ziębnikiem R134a [1]

Na rysunku 4 przedstawiono strefy rozpuszczalności wybranych olejów estrowych z ziębnikiem R 134a.W przypadku pracy urządzenia przy temperaturze odparowania 0oC i oleju SE 55 nie powinno być kłopotów z powrotem oleju do sprężarki, ale już przy temperaturze –15oC taki problem może wystąpić. Do jakościowej oceny olejów przeznaczonych do instalacji chłodniczych i klimatyzacyjnych wytypowano szereg parametrów fizykochemicznych oraz opracowano konieczne procedury ich badania. Wśród tych parametrów wyróżnić można m.in.:

• liczbę neutralizacji (LN),

• liczbę zmydlenia (LZ),

• punkt krzepnięcia,

• punkt zapłonu,

• płynność w niskich temperaturach w U-rurce,

• temperaturę flokulacji,

• higroskopijność,

• odporność na czynnik chłodniczy, itd. [1].

Rodzaje olejów i ich zastosowanie z poszczególnymi ziębnikami

Bardzo ważnym kierunkiem poszukiwania nowych, proekologicznych czynników roboczych jest powrót do czynników naturalnych oraz tworzenie mieszanin tych czynników, których własności fizyczne i termodynamiczne będą lepiej odpowiadały współczesnym wymaganiom techniki chłodniczej i klimatyzacyjnej niż składniki czyste. Kierunki te, ze względu na możliwość wykorzystania substancji będących w pełnej harmonii z ekologią, są silnie promowane przez wiele ośrodków naukowych na świecie. Naturalne czynniki chłodnicze już obecnie stanowią potencjalne substytuty dla wycofywanych czynników syntetycznych. Wśród czynników naturalnych pod uwagę bierze się głównie amoniak (R 717), propan (R 290), izobutan (R 600a), butan (R 600) oraz dwutlenek węgla (R 744).

Oczywistym jest, że nowe czynniki wymagają opracowania odpowiednich dla nich olejów. Rodzaj zastosowanego oleju związany jest bowiem ściśle zarówno z konstrukcją sprężarki, jak również z zakresem temperatur i ciśnień jej pracy, ale przede wszystkim zależy od rodzaju zastosowanego czynnika chłodniczego. Oleje chłodnicze podzielić można zewzględu na: klasę lepkości, przeznaczenie i skład chemiczny. [1]

Norma ISO 3448 wyróżnia następujące klasy lepkości olejów: 2, 3, 5, 7,10, 15, 22, 32, 46, 68, 100, 150, 220,320, 460, 680, 1000, 1500, gdzie liczby te odpowiadają nominalnej lepkości kinematycznej środka smarnego (wyrażonej w mm2/s) w temperaturze 40°C.

Podział olejów chłodniczych ze względu na przeznaczenie (zgodnie z normą DIN 51 503-1):

KAA – oleje nierozpuszczalne w amoniaku,

KAB – oleje rozpuszczalne w amoniaku,

KC –oleje dla czynników z grup CFC i HCFC,

KD – oleje dla czynników z grup FC i HFC,

KE – oleje do współpracy z węglowodorami.

Litera W oznacza zawartość dodatków. Z uwagi na skład chemiczny wyróżnia się oleje roślinne, zwierzęce, mineralne i syntetyczne, przy czym dwie pierwsze grupy nie mają praktycznego zastosowania w urządzeniach chłodniczych. Oleje stosowane w technice chłodniczej i klimatyzacyjnej podzielić można na:

• oleje mineralne,

• oleje syntetyczne,

• oleje półsyntetyczne (mieszanina olejów mineralnych i syntetycznych).

Oleje mineralne powstają z przerobu ropy naftowej na drodze jej destylacji i rafinacji. Rozróżnia się oleje parafinowe i naftenowe. Oleje parafinowe – ze względu na dużą lepkość w wyższych temperaturach – używane są przede wszystkim do turbosprężarek. Do współpracy z tradycyjnymi czynnikami chłodniczymi stosuje się oleje naftenowe. Najczęściej stosowane z ziębnikami R 12, R 22, R 502, R 717, przy czym R 12 ma nieograniczoną zdolność rozpuszczania się w oleju mineralnym. Ziębniki R 22 i R 502 mają tę zdolność ograniczoną, toteż korzystnie jest dobrać olej o niskiej temperaturze krytycznej. Stosowane mogą być również do instalacji z R 290 i R 600a.

Oleje syntetyczne – konieczność wprowadzania ziębników bezchlorkowych wymusiła na producentach opracowanie odpowiednich do nich olejów syntetycznych wytwarzanych na bazie węglowodorów. W grupie tej wyróżnić można: alkilobenzeny, polialfaoleiny, poliglikole, poliestry kwasu krzemowego, oleje estrowe i inne.

Polialfaoleiny (PAO) są olejami o własnościach zbliżonych do własności olejów mineralnych. Z uwagi na korzystną lepkość w wyższych temperaturach najczęściej stosowane są do smarowania sprężarek w układach kaskadowych i w sprężarkach śrubowych pomp ciepła mocno obciążonych termicznie i mechanicznie. Ich wadą jest powodowanie kruchości niektórych uszczelnień oraz fakt, iż są silnie higroskopijne. Zastosowanie np. dla R 600a. Niektóre oleje polialfaoleinowe posiadają zdolność do tworzenia roztworów z R 717.

Oleje silikonowe – często stosowane w układach kaskadowych w zakresie temperatur od –140oC do –70oC. Posiadają wystarczającą rozpuszczalność w czynnikach chlorowcopochodnych i nie są agresywne w stosunku do materiałów stosowanych w technice chłodniczej i klimatyzacyjnej.

Alkilobenzeny (AB) – charakteryzują się bardzo dobrą rozpuszczalnością w czynnikach chlorowcopochodnych oraz w amoniaku R 717. Wykazują niewielką zdolność do spieniania przy rozruchu sprężarki. Najczęściej stosowane są z ziębnikami R 402A i B, R 401A, B i C, R 409A, R 408A.

Polialkiloglikole (PAG) – przede wszystkim stosowane do instalacji z czynnikiem R134a, jak również mogą być używane w instalacjach amoniakalnych R717. Dość powszechnie stosowane w sprężarkach klimatyzatorów samochodowych z R 134a. Odznaczają się niewielką utratą lepkości przy nasyceniu czynnikiem chłodniczym, dobrymi własnościami w niskich temperaturach oraz wysoką stabilnością termiczną. Najistotniejszą wadą jest ich higroskopijność, co stwarza szereg trudności przy montażu, wymaga bardzo dużej czystości instalacji i kultury technicznej.

Oleje estrowe (PŚ) – nowe bezchlorkowe czynniki chłodnicze praktycznienie mieszają się z tradycyjnymi olejami mineralnymi, dlatego opracowano środki smarne tworzone na bazie estrów, które wykazują dobrą rozpuszczalność z tymi płynami roboczymi. W niskich temperaturach oleje te posiadają obszary ograniczonej rozpuszczalności, których wpływ na prawidłowe funkcjonowanie urządzenia jest jednak niewielki. Oleje estrowe charakteryzują się również wysoką stabilnością termiczną oraz brakiem negatywnego oddziaływania na stosowane w instalacjach chłodniczych i klimatyzacyjnych materiały konstrukcyjne i uszczelniające. Stosowane są najczęściej z takimi ziębnikami jak R 134a, R 404A, R 507, R 23, R 401A, B i C. Poważną wadą tych środków smarnych jest wysoka zdolność pochłaniania wody, co utrudnia ich stosowanie. W związku z wycofywaniem z użycia freonów oraz problemów jakie przysparza czynnik R 134a, znaczna część producentów chłodniczych i klimatyzacyjnych urządzeń domowych oraz handlowych już obecnie opiera się na czynnikach naturalnych. Szczególnie przydatne okazały się w tych zastosowaniach takie czynniki jak propan i izobutan. Przewiduje się stosowanie tych czynników jako zamienniki dla freonu R 12 (propan) oraz R 22 (izobutan) głównie w domowych i handlowych chłodziarkach i zamrażarkach, w klimatyzatorach (w tym pojazdowych) oraz w pompach ciepła .W instalacjach pracujących z propanem jako czynnikiem chłodniczym zaleca się stosowanie olejów mineralnych o podwyższonej lepkości w stosunku do olejów współpracujących dotychczas z freonami. Z kolei izobutan, podobnie jak wycofywany z użycia czynnik R 12, posiada zdolność dotworzenia roztworów z olejami mineralnymi. Z uwagi na bardzo dobrą rozpuszczalność zaleca się wykorzystanieo lejów o wysokiej klasie lepkości. Odpowiednie do sprężarek pracujących z izobutanem są też oleje alkilobenzenowe (AB) i półsyntetyczne środki smarne sporządzone na bazie olejów mineralnych i olejów AB, oleje polialfaoleinowe (POA) oraz poliestrowe (PŚ). Izobutan może współpracować również z niektórymi olejami poliglikolowymi (PAG), jest natomiast niekompatybilny z olejami silikonowymi.

Podsumowanie

Wraz z coraz śmielszym wprowadzaniem na rynek sprężarkowych urządzeń hłodniczych i klimatyzacyjnych pracujących w oparciu o nowoczesne, proekologiczne czynniki robocze, konieczne staje się opracowanie olejów właściwych dla zastosowanych w nich sprężarek. Nie jest to jednak zadanie proste, gdyż rodzaj użytego środka smarnego uzależniony jest od wielu czynników(konstrukcja sprężarki, zakres parametrów pracy sprężarki, rodzaj zastosowanego czynnika, sposób prowadzenia rurociągów). A przecież należy pamiętać o tym, że prawidłowo dobrany olej – zachowujący swoje własności fizyko-chemiczne i stabilność termiczną w całym zakresie pracy urządzenia oraz odpowiednio oddziaływujący na czynnik chłodniczy – zapewnia właściwy poziom smarowania sprężarki, co z kolei wpływa bezpośrednio na wymagany czas jej poprawnej pracy. Długi okres eksploatacji sprężarek zależy także od kultury technicznej obsługi (napełnianie sprężarki, odpowiednie warunki transportu i przechowywania oleju). Ponadto zawsze trzeba stosować się do zaleceń producenta sprężarki (m.in. wielkość napełnienia) i stosować olej zgodny z jego wskazaniami.

Literatura:

[1] BONCA Z. i in.: Nowe czynniki chłodnicze i nośniki ciepła. Własności cieplne, chemiczne i użytkowe. Poradnik. IPPU MASTA, Gdańsk 2004.

[2] BUTRYMOWICZ D., BONCA Z.: Problematyka doboru rurki kapilarnej jako elementu dławiącego dla nowych czynników chłodniczych. Chłodnictwo 7 i 8/1997.

[3] STAROWICZ Z., ZABORSKI Z.: Domowe i handlowe urządzenia chłodnicze. Poradnik obsługi. Wydawnictwa Naukowo-Techniczne, Warszawa 1989.

[4] SZOLC T.: Chłodnictwo. PWSZ, Katowice 1970.

[5] WARCZAK W.: Problemy związane ze smarowaniem konstrukcji sprężarek chłodniczych w trakcie ich eksploatacji. Chłodnictwo,11/1990.

[6] Materiały informacyjne firm: FUCHS i MOBIL.

Komentarze (0)