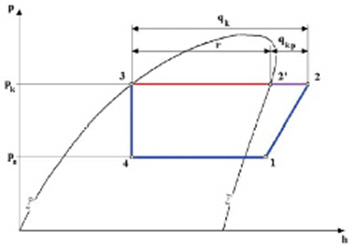

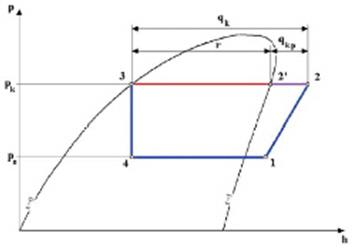

Jedną z możliwości wychodzących naprzeciw tym oczekiwaniom jest odzysk ciepła odpadowego z urządzeń chłodniczych, którym jest ciepło przegrzania sprężonych par czynnika oraz ciepło ich skraplania (rys. 1). Przekazywane są one do medium chłodzącego skraplacz (najczęściej powietrze lub woda) i zostają w ten sposób bezpowrotnie utracone. Tymczasem ciepło przegrzania i ciepło skraplania można odzyskać i racjonalnie wykorzystać, zgodnie z zapotrzebowaniem cieplnym obiektu, w którym pracuje instalacja chłodnicza. Po zwrocie zainwestowanych w niezbędną armaturę pieniędzy, użytkownik otrzymuje w ten sposób „darmowe ciepło”.

Szacunkowe dane wskazują, że gdyby każde urządzenie chłodnicze w Polsce o wydajności chłodniczej powyżej 10 kW zostało wyposażone w węzeł odzysku ciepła, wówczas w kotłach grzewczych spalano by rocznie o wiele mniej paliwa, a mianowicie:

• o około 1 mln ton węgla,

• o około 800 tys. litrów oleju,

• o około 600-800 tys. ton mniej innych środków opałowych.

Z powyższych danych wynika, jak wielką korzyść dla środowiska stanowi takie rozwiązanie, a także jak duże oszczędności finansowe ono za sobą niesie. Przekłada się to bezpośrednio na niższe ceny towarów oraz usług świadczonych przez przedsiębiorstwa, wykorzystujące w swojej działalności technikę chłodniczą. W szczególności dotyczy to przemysłu spożywczego i cen żywności. Istnieje jednak zawsze problem prawidłowego skonfigurowania węzłów do odzysku ciepła przegrzania i ciepła skraplania oraz określenia celów, do których zostaną one

wykorzystane. Tym właśnie problemom poświęcony jest niniejszy artykuł.

Rys. 1. Możliwości odzysku ciepła z obiegu chłodniczego:

qk – jednostkowa wydajność cieplna skraplacza,

qkp – jednostkowe ciepło przegrzania,

r – jednostkowe ciepło skraplania czynnika chłodniczego,

pk – ciśnienie skraplania,

po – ciśnienie parowania

1. TECHNICZNIE UZASADNIONE PARAMETRY ODZYSKIWANEGO CIEPŁA

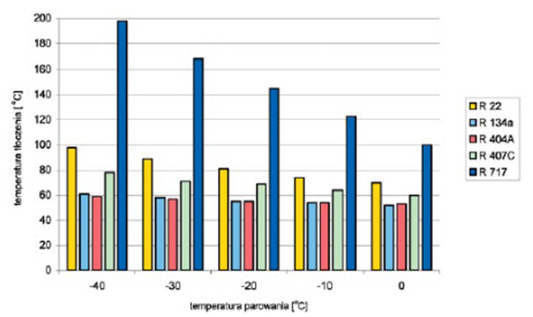

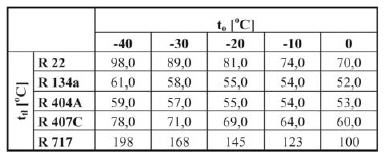

Odzyskiwanie ciepła z urządzenia chłodniczego ma sens tylko wtedy, gdy jego parametry pozwolą racjonalnie je wykorzystać. W tabeli 1 zestawione zostały teoretyczne temperatury tłoczenia dla stosowanych obecnie czynników chłodniczych w zależności od temperatury parowania (przy temp. skraplania tk=40°C, przegrzaniu Δtp=10°C i braku dochłodzenia). Dane te zostały przedstawione w formie graficznej na rysunku 2.

W przypadku odzysku z instalacji chłodniczej tylko ciepła przegrzania, temperatura tłoczenia decyduje o końcowej temperaturze, do jakiej może podgrzać się medium transportujące

odzyskiwane ciepło. W ujęciu teoretycznym w przypadku zastosowania wymiennika o przepływie przeciwprądowym, temperatura końcowa tego medium może zrównać się z temperaturą tłoczenia par czynnika chłodniczego.

Jak widać, wielkość ta silnie zmienia się wraz ze zmianą temperatury parowania czynnika w obiegu.

Z powyższych zestawień wyraźnie wynika, że najwyższą wartością temperatury tłoczenia charakteryzuje się amoniak (R 717). W skrajnym przypadku, przy temperaturze parowania

-40°C sięga ona prawie 200°C!

W praktyce jednak temperatura tłoczenia amoniaku jest za pomocą różnych zabiegów obniżana do niższego poziomu [4]:

• dla sprężarek tłokowych od 100 do 140°C,

• dla sprężarek śrubowych od 60 do 100°C.

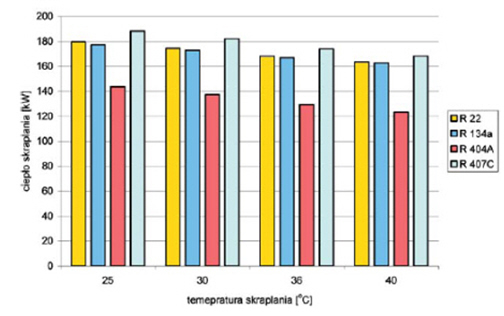

Rysunek 3 przedstawia zmianę wielkości ciepła skraplania dla wybranych czynników syntetycznych w zależności od temperatury skraplania. Przy obliczaniu wartości tego strumienia ciepła założono masowy strumień czynnika chłodniczego dla wszystkich rozważanych przypadków równy m =1 [kg/s]. W prosty sposób pozwala to oszacować ilość ciepła skraplania dla danej instalacji chłodniczej na podstawie wielkości strumienia masowego czynnika krążącego w obiegu.

Rys. 2. Porównanie temperatury tłoczenia dla wybranych czynników chłodniczych w zależności od temperatury parowania przy tk = 40°C

Rys. 3. Ciepło skraplania dla wybranych czynników chłodniczych w zależności od temperatury skraplania

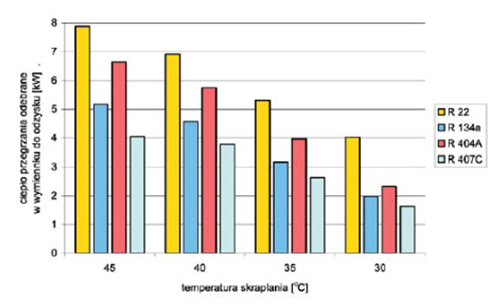

Do kolejnego porównania przyjęte zostały następujące założenia dotyczące obiegu chłodniczego: wydajność chłodnicza: Q = 25 kW temperatura parowania: to = -10°C dochłodzenie: Δtd = 0°C przegrzanie: Δtp = 10°C. Do obliczeń wykorzystany został program doborowy wymienników do odzysku ciepła [11]. Za jego pomocą obliczone zostało ciepło przegrzania (wykorzystane do podgrzania wody o ΔT=10K) w zależności od temperatury skraplania (rys. 4).

Rys. 4. Porównanie ciepła przegrzania odebranego w wymienniku płaszczowo-rurowym od wybranych czynników chłodniczych w zależności od temperatury skraplania

Powyższe porównania wykazują, że obecnie stosowane czynniki chłodnicze oferują znacznie mniejsze możliwości, jeśli chodzi o parametry odzyskiwanego ciepła do podgrzewania wody niż wycofany z użycia czynnik R 22. Dlatego też podejmując się wyboru metody odzysku ciepła, należy dokładnie przeanalizować parametry pracy urządzenia (w szczególności temperaturę tłoczenia) i określić, czy uzasadnione jest stosowanie oddzielnych wymienników do odzysku ciepła skraplania i ciepła przegrzania w celu otrzymania dwóch strumieni podgrzewanej wody o różnych parametrach (np. dla R 404A przy to=-10°C, temperatura tłoczenia tylko o 14°C przewyższa przyjętą w analizie temperaturę skraplania). Wśród obecnie stosowanych czynników syntetycznych największym ciepłem skraplania odznacza się R 407C, a największym możliwym do odzyskania ciepłem przegrzania - R 404A. W przypadku amoniaku (ze względu na wysokie wartości parametrów charakteryzujących potencjalnie odzyskiwane ciepło) wskazane jest stosowanie odzysku ciepła wszędzie tam, gdzie może ono zostać w ekonomiczny sposób zagospodarowane.

2. ROZWIĄZANIA WĘZŁÓW DO ODZYSKU CIEPŁA W INSTALACJACH CHŁODNICZYCH

Poza analizą możliwych do uzyskania parametrów odzyskiwanego ciepła, ważny jest też problem podłączenia wymiennika do odzysku ciepła i skraplacza właściwego (podłączenie szeregowe lub równoległe) oraz dobór odpowiedniej armatury i automatyki nadzorującej ich pracę.

Rys. 5. Trójdrogowe oraz dwudrogowe zawory modulacyjne firmy Siemens wg [8]

2.1 Przykłady rozwiązań firmy Siemens [8]

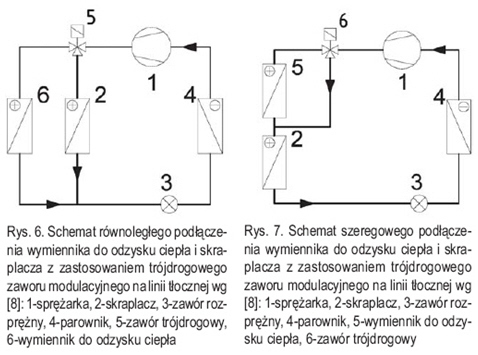

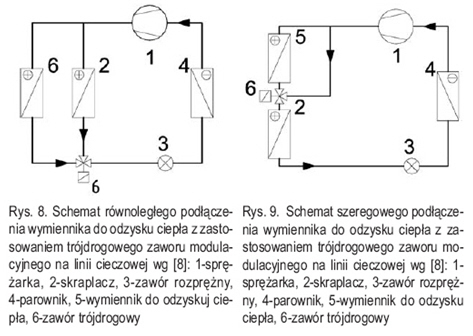

Ciekawe rozwiązania w tej dziedzinie proponuje firma Siemens, opierając je na trójdrogowych (typu M3FB...LX… i M3FK...LX...) oraz dwudrogowych (typ MVL) zaworach modulacyjnych (rys. 5). Trójdrogowe zawory modulacyjne mogą być włączone do obiegu chłodniczego w dwojaki sposób:

- na linii tłocznej (przed skraplaczem, jako zawory rozdzielające czynnik chłodniczy między wymiennik do odzysku ciepła i skraplacz),

- na linii cieczowej (za skraplaczem, jako zawory mieszające strumienie skroplonego czynnika chłodniczego wypływające z wymiennika i ze skraplacza).

Identyczne rodzaje podłączeń możliwe są również z dwudrogowymi zaworami modulacyjnymi. Przykład zastosowania trójdrogowego zaworu modulacyjnego na linii tłocznej obrazują rysunki 6 i 7. Rysunek 6 przedstawia zastosowanie tego zaworu w układzie z równoległym, a rysunek 7 z szeregowym podłączeniem wymiennika do odzysku ciepła i skraplacza. W obu przypadkach zawór rozdziela tłoczone przez sprężarkę przegrzane pary czynnika chłodniczego między oba wymienniki ciepła. Z tego też powodu rozwiązania te umożliwiają szybką reakcję układu na zmieniające się zapotrzebowanie na odzyskiwane ciepło.

Na rysunkach 8 i 9 przedstawione są układy, w których zawór trójdrogowy został zamontowany na linii cieczowej. W obu przypadkach zawór ten umożliwia mieszanie się dwóch strumieni czynnika chłodniczego w ilościach zależnych od aktualnego zapotrzebowania na odzyskiwane ciepło. Zamontowanie zaworu w układzie pokazanym na rysunku 8 nie wpływa aż tak bezpośrednio i w szybkim tempie na warunki pracy sprężarki, jak to ma miejsce w układach z rysunków 6 i 7. Analogiczne rodzaje podłączeń możliwe są również z wykorzystaniem dwudrogowego zaworu modulacyjnego. Jednak konieczne jest wtedy zainstalowanie dodatkowo zaworu stałego ciśnienia (przed skraplaczem, gdy zawór dwudrogowy montowany jest na linii tłocznej lub za skraplaczem, gdy zawór dwudrogowy występuje na linii cieczowej). Przykład zastosowania tego typu zaworu pokazany jest na rysunku 10.

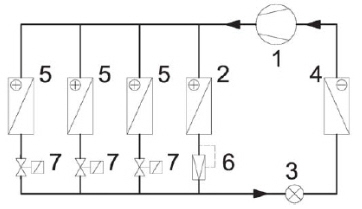

Zawory dwudrogowe zalecane są do stosowania w układach z kilkoma wymiennikami do odzysku ciepła. Na rysunku 10 trzy takie wymienniki zostały podłączone równolegle ze skraplaczem głównym.

Praca każdego z nich jest sterowana za pomocą zaworów dwudrogowych zainstalowanych bezpośrednio za nimi. Zawór stałego ciśnienia umieszczony za skraplaczem umożliwia przepływ czynnika przez ten wymiennik przy zbyt dużym wzroście ciśnienia (czyli wtedy, gdy odzysk ciepła nie jest prowadzony lub jest prowadzony w bardzo małym stopniu). Każdy z zaworów dwudrogowych może kontrolować pracę wymiennika o wydajności nawet do 400 kW, dlatego są one zalecane również do bardzo dużych układów chłodniczych, w których odzyskiwane ciepło jest wykorzystywane na kilka różnych sposobów.

Zastosowanie rozwiązań proponowanych przez firmę Siemens umożliwia precyzyjne sterowanie odzyskiem ciepła dzięki modulacyjnemu charakterowi pracy zaworów dwu- i trójdrogowych. Z tej racji mogą one znaleźć zastosowanie wszędzie tam, gdzie parametry odzyskiwanego ciepła muszą być dokładnie kontrolowane oraz ich zmienność jest bardzo gwałtowna (np. przepływowe podgrzewanie c.w.u. lub podgrzewanie powietrza klimatyzacyjnego za pomocą nagrzewnic wodnych). Jednak niesie to za sobą również konieczność zastosowania kosztownych sterowników elektronicznych nadzorujących pracę zaworów oraz odpowiednich dla nich czujników.

2.2 Zbiorniki buforowe ciepłej wody użytkowej

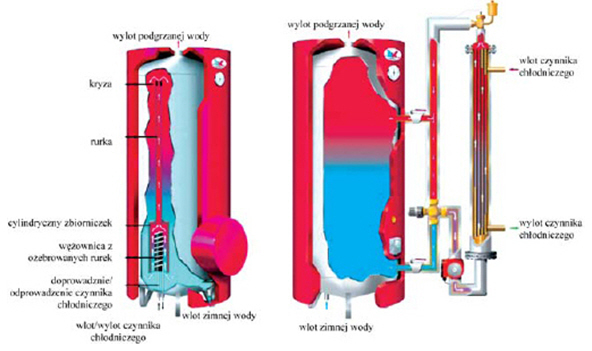

Jeżeli doprowadzenie odzyskiwanego ciepła z urządzenia chłodniczego i jego pobór nie pokrywają się w czasie, wówczas nie można zastosować układu przepływowego. W takim przypadku stosuje się zbiorniki buforowe, które magazynują nadmiar ciepła. Ma to miejsce szczególnie w zastosowaniach do zbiorników ciepłej wody użytkowej, z których jej odbiór jest nieciągły. Zbiorniki buforowe mogą współpracować zarówno z wewnętrznymi jak i zewnętrznymi wymiennikami ciepła. Przykład konstrukcji takich zbiorników przedstawiono na rysunku 11.

Wewnętrzny wymiennik ciepła zbudowany jest z wężownicy (o podwójnych ściankach) wykonanej z rurki żebrowanej, która znajduje się wewnątrz cylindrycznego zbiorniczka. W górnej swojej części posiada on rurkę zakończoną kryzą. Zimna woda podawana jest od dołu zbiornika, a jako ciepła pobierana z górnej jego części. Gorące pary czynnika tłoczone przez sprężarkę, przepływają przez wężownicę, oddając ciepło zimniejszej wodzie zgromadzonej wewnątrz cylindrycznego zbiorniczka, częściowo się skraplając. Dzięki niewielkiej ilości wody zawartej w małym cylinderku, zostaje ona stosunkowo szybko podgrzana. W efekcie tego unosi się do góry rurką trafiając do górnej części zbiornika. Dzięki temu powstaje wymuszony obieg wody w zbiorniku w ten sposób, że ciepła woda podgrzewając od góry wodę zimną, wypycha ją do dołu, gdzie następnie trafia ona do cylindrycznego zbiorniczka, po czym proces się powtarza.

Rys. 10. Schemat równoległego podłączenia trzech wymienników do odzysku ciepła i skraplacza wg [8]: 1-sprężarka, 2-skraplacz, 3-zawór rozprężny, 4-parownik, 5-wymienniki do odzysku ciepła, 6-zawór stałego ciśnienia, 7-zawór dwudrogowy

2.3 Węzeł do odzysku ciepła w urządzeniu do schładzania cieczy

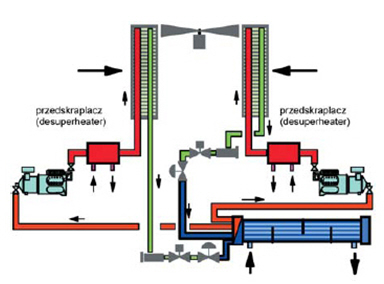

Urządzenie typu chiller ma za zadanie schłodzić przepływającą ciecz (np. technologiczną czy używaną w klimatyzacji) do żądanej temperatury. Ciepło powstałe w wyniku jego pracy może również zostać odzyskane i zagospodarowane. Często taka możliwość oferowana jest już przez producentów jako dodatkowa opcja takiego urządzenia. Dotyczy to na ogół możliwości odzysku ciepła przegrzania (rys. 12). Na rurociągach tłocznych zainstalowane są wówczas wymienniki (desuperheatery), które odbierają ciepło przegrzania od sprężonych par czynnika i przekazują je przepływającej przez nie wodzie. Następnie czynnik chłodniczy kierowany jest do skraplaczy powietrznych.

Rys. 11. Buforowe zbiorniki ciepłej wody użytkowej z wewnętrznym i zewnętrznym wymiennikiem ciepła [9]

Rys. 11. Buforowe zbiorniki ciepłej wody użytkowej z wewnętrznym i zewnętrznym wymiennikiem ciepła [9]

2.4 Przykład węzła odzysku ciepła w instalacji chłodniczej zainstalowanej w sklepie spożywczym

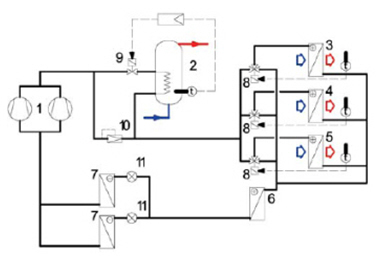

Na rysunku 13 przedstawiony jest schemat instalacji chłodniczej sklepu spożywczego ze znacznie rozbudowanym systemem odzysku ciepła. Pierwszym jego węzłem jest zbiornik buforowy ciepłej wody użytkowej z wewnętrznym wymiennikiem ciepła.

Rys. 12. Schemat węzła odzysku ciepła przegrzania w schładzaczu cieczy (chillerze) [10]

Przegrzane pary czynnika chłodniczego są do niego dozowane za pomocą dwudrogowego zaworu modulacyjnego, którego otwarcie jest zależne od mierzonej temperatury wody w zbiorniku. Wymienniki 3-5 służą do odzysku ciepła dla celów klimatyzacji w sklepie. Ich wydajność regulowana jest za pomocą trójdrogowych zaworów modulacyjnych, których pracę nadzorują sterowniki, wyposażone w czujniki temperatury ogrzewanego powietrza.

Rys. 13. Schemat instalacji chłodniczej w sklepie spożywczym z węzłami do odzysku ciepła [8]: 1-sprężarki, 2-zbiornikbuforowy z wewnętrznym wymiennikiem ciepła, 3-5-wymienniki do odzysku ciepła, 6-skraplacz właściwy, 7-parowniki, 8-trójdrogowe zawory modulacyjne, 9-dwudrogowy zawór modulacyjny, 10-zawór stałego ciśnienia, 11-zawory rozprężne

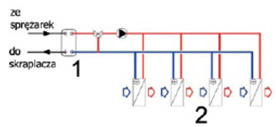

Rys. 14. Schemat węzła odzysku ciepła z obiegu „plusowego”: 1-wymiennik do odzysku ciepła przegrzania i skraplania, 2-glikolowe nagrzewnice powietrza.

Wnioski:

Obecnie na rynku dostępna jest duża ilość konkretnych rozwiązań węzłów do odzysku ciepła oferowana przez producentów armatury i automatyki (np. Danfoss, Siemens). Ich dobór jest za każdym razem sprawą indywidualną, zależną od miejsca ich stosowania, oczekiwanych efektów, a także przeznaczonych na to środków inwestycyjnych.

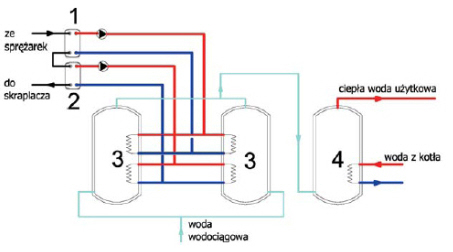

Rys. 15. Schemat węzła odzysku ciepła z obiegu „minusowego”: 1-wymiennik do odzysku ciepła przegrzania (desuperheater), 2-wymiennik do odzysku ciepła skraplania, 3-podgrzewacze c.w.u. ogrzewane odzyskiwanym ciepłem, 4-podgrzewacz c.w.u. ogrzewany wodą z kotła

3. CHARAKTERYSTYKA WYBRANEGO OBIEKTU CHŁODNICZEGO

W dalszej części artykułu przedstawione zostaną techniczno-ekonomiczne aspekty odzysku ciepła oparte o analizę przeprowadzoną na istniejącym obiekcie. Jest nim supermarket średniej wielkości o powierzchni sprzedaży przekraczającej 3 tys. m².

3.1 Charakterystyka instalacji chłodniczej obiektu

Instalacja chłodnicza zainstalowana w wybranym obiekcie zapewnia utrzymanie odpowiednich temperatur powietrza oraz produktów spożywczych w miejscach ich magazynowania (komory chłodnicze i mroźnicze) oraz sprzedaży (lady, regały chłodnicze i mroźnicze), a także obróbki i przygotowywania do sprzedaży (sala rozbioru mięsa).

Odbiory chłodu zainstalowane w obiekcie można podzielić na dwie grupy:

- odbiory chłodnicze (z dodatnią temperaturą powietrza);

- odbiory mroźnicze (z ujemną temperaturą powietrza).

Obsługiwane są one przez dwa oddzielne obiegi chłodnicze (pracujące z czynnikiem chłodniczym R 404A):

- obieg „plusowy” (o łącznej wydajności chłodniczej ok. 170 kW, przy założonej temperaturze parowania/skraplania czynnika chłodniczego to/tk =-10/+45°C);

- obieg „minusowy” (o łącznej wydajności chłodniczej ok. 40 kW, przy założonej temperaturze parowania/skraplania czynnika chłodniczego to/tk =-35/+45°C).

W pracy obu obiegów wykorzystywane są dwa agregaty sprężarkowe (każdy z trzema sprężarkami tłokowymi) oraz dwa skraplacze powietrzne. Instalacja chłodnicza wyposażona jest w modulacyjne zawory rozprężne typu AKV oraz system monitoringu i zapisu parametrów pracy obiegów chłodniczych ADAP-KOOL® firmy Danfoss. W obu obiegach zainstalowane są węzły do odzysku ciepła przegrzania i skraplania.

3.2 Odzysk ciepła w układzie temperatur „plusowych”

Z układu „plusowego” odzyskiwane jest zarówno ciepło przegrzania jak i ciepło skraplania gorących par czynnika chłodniczego (rys. 14). Odzyskane w wymienniku ciepło (ok. 90 kW) służy do podgrzewania glikolu, który zasila cztery nagrzewnice powietrzna. Służą one do podgrzewania powietrza w hali sprzedaży sklepu.

3.3 Odzysk ciepła w układzie temperatur „minusowych”

Z układu „minusowego” również odzyskiwane jest zarówno ciepło przegrzania (ok. 10 kW) jak i ciepło skraplania gorących par czynnika chłodniczego (ok. 30 kW). Odzyskane ciepło służy do podgrzewania ciepłej wody użytkowej w dwóch podgrzewaczach pojemnościowych (rys. 15), które zasilane są wodą wodociągową. W okresie obciążenia szczytowego woda podgrzewana jest w trzecim podgrzewaczu za pomocą wody c.o. grzanej kotłem gazowym.

Wnioski:

W instalacji „plusowej” do odzysku ciepła zastosowano układ pośredni – niesie to za sobą niekorzystne konsekwencje w postaci dodatkowych nakładów energetycznych na przetłaczanie czynnika pośredniczącego w wymianie ciepła. Ponadto spada efektywność wymiany ciepła i pojawiają się straty. Zasadne wydałoby się użycie w tym układzie zbiornika akumulacyjnego do bezpośredniej wymiany ciepła, zaopatrzonego w wymiennik z podwójnymi ściankami (rys. 11) chroniącymi wodę przed skażeniem. Oba układy podłączenia wymiennika do odzysku ciepła i skraplacza głównego, to układy szeregowe. Oprócz zasadniczej ich wady objawiającej się sumowaniem spadków ciśnień w obu wymiennikach, dochodzi jeszcze brak możliwości odzysku całego ciepła skraplania. Jest to niewskazane z uwagi na to, że do skraplacza głównego tłoczony byłby już czynnik w postaci ciekłej, co powodowałoby znaczne spadki ciśnienia. Podłączenie równoległe pozbawione jest tej wady i pozwoliłoby na pełny odzysk ciepła, a tym samym poprawienie efektywności zastosowanej pośredniej wymiany ciepła przy odzysku ciepła z układu „plusowego”. Słusznie zdecydowano w tym przypadku o odzysku ciepła na cele ogrzewania powietrznego z układu obsługującego urządzenia „plusowe” – zapotrzebowanie na ciepło jest tutaj wybitnie sezonowe, a bardziej stałe w czasie zapotrzebowanie na ciepłą wodę użytkową korzystniej wpływa na pracę układu „minusowego” i poprawę jego efektywności, poprzez obniżenie i ustabilizowanie ciśnienia skraplania. Właściwie postąpiono również oddzielając odzysk ciepła przegrzania od odzysku ciepła skraplania z układu „plusowego”, uzyskując tym sposobem dwa strumienie wody o różnych temperaturach. Jest to szczególnie zalecane przy zastosowaniu zbiorników do grzania c.w.u. (strumień „zimniejszy” podgrzewa wstępnie wodę wodociągową w dolnej części zbiornika, a strumień „cieplejszy” dogrzewa ją do wyższych temperatur w górnej części zbiornika).

4. WIELKOŚĆ CIEPŁA PRZEGRZANIA GORĄCYCH PAR I CIEPŁA SKRAPLANIA

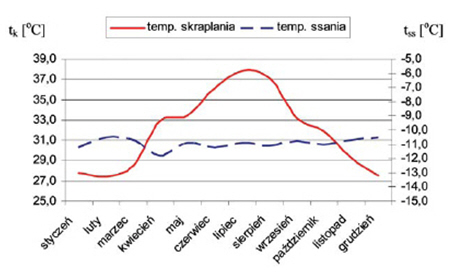

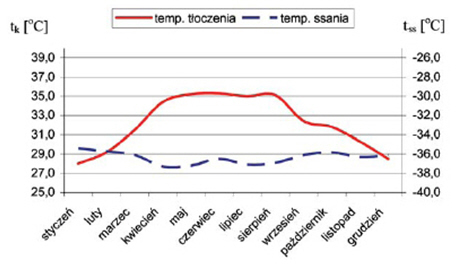

System ADAP-KOOL® firmy Danfoss, nadzorujący działanie instalacji chłodniczej w przedstawionym obiekcie, monitoruje oraz rejestruje podstawowe parametry jej pracy. Zgromadzone w pamięci sterownika dane umożliwiły przeprowadzenie poniższej analizy (rys. 16 i 17).

Rys. 16. Roczny przebieg temperatur ssania i skraplania w obiegu „plusowym”

Rys. 17. Roczny przebieg temperatur ssania i skraplania w obiegu „minusowym”

4.1 Przy zmiennych obciążeniach cieplnych w ciągu roku

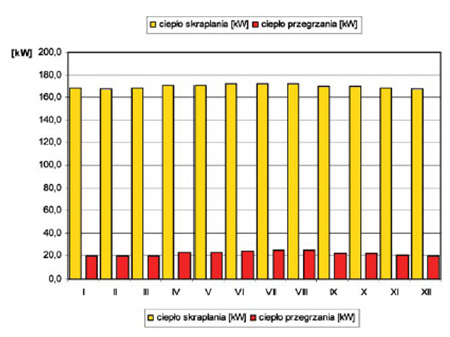

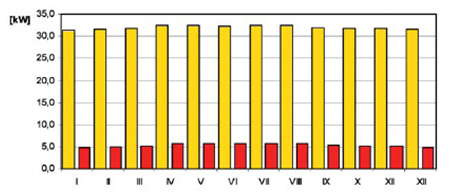

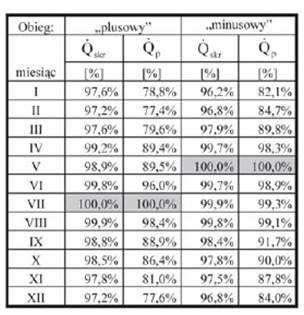

Zarówno w obiegu „plusowym” (rys. 18), jak i „minusowym” (rys. 19) zmiany ilościowe wartości ciepła przegrzania nie są znaczące. Wyraźne widać to w ich procentowym zestawieniu w tabeli 2. Wahania ilości ciepła skraplania nie przekraczają 3-4% w ciągu roku. Natomiast w przypadku wysokotemperaturowego ciepła przegrzania rozbieżności w niektórych miesiącach w ciągu roku w obiegu „plusowym” sięgają nawet 23%.

4.2 Przy zmiennych obciążeniach cieplnych w cyklu dobowym

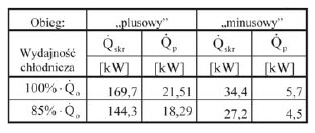

Analiza zachowania obu układów chłodniczych pozwoliła założyć ich pracę z obniżoną o 15% wydajnością przez 6 godzin na dobę w porze nocnej. W obu przypadkach działania układu plusowego (tab. 3), wielkość ciepła przegrzania oraz ciepła skraplania „zachowuje się” podobnie jak wydajność chłodnicza – spada o mniej więcej 15%. Analogicznie sytuacja wygląda w przypadku obiegu „minusowego”. W związku z tym, że spadek wydajności chłodniczej następuje w godzinach nocnych (między godziną 23:00 a 6:00), jego negatywne skutki wpływające na poziom odzyskiwanego ciepła, nie są aż tak odczuwalne. W tych godzinach sklep jest nieczynny, personel jest w większości nieobecny, stąd też zapotrzebowanie np. na ciepło czy ciepłą wodę spada.

4.3 Przy różnych parametrach odzyskiwanego ciepła

Poniżej przedstawione zostały wyniki obliczeń dla obu układów chłodniczych pracujących w warunkach obniżonej (tk=25°C) i podwyższonej (tk=45°C) temperatury (czyli zarazem ciśnienia) skraplania. W przypadku układu „plusowego” podwyższenie temperatury skraplania powoduje wzrost temperatury tłoczenia aż o ponad 20°C (tab. 4). Rośnie także nieznacznie ciepło skraplania oraz (wyraźniej) ciepło przegrzania. Jednakże jest to okupione prawie dwukrotnym wzrostem zapotrzebowania mocy napędowej sprężarki, dwukrotnie też maleje współczynnik wydajności chłodniczej. Identyczna sytuacja ma miejsce w przypadku układu „minusowego” (tab. 5).

Wnioski

Zmiany wartości ciepła skraplania w cyklu rocznym w obu układach chłodniczych nie są znaczne; tylko w przypadku ciepła przegrzania występują zauważalne wahania (w układzie „plusowym” spowodowane głównie wahaniami ciśnienia skraplania, będącego efektem sezonowego odzysku ciepła z tego układu). Mała wrażliwość obciążenia cieplnego obiektu na roczny cykl zmian temperatur powietrza wynika z tego, że większość odbiorów chłodu stanowią meble chłodnicze ustawione wewnątrz ogrzewanego sklepu, które pozostają w dużym stopniu niewrażliwe na warunki zewnętrzne. Obniżenie zapotrzebowania na wydajność chłodniczą w godzinach nocnych, a w wyniku tego spadek ilości ciepła przegrzania i ciepła skraplania, zbiega się z dobowym zmniejszeniem zapotrzebowania na ciepło w całym obiekcie.

Rys. 18. Wykres zmian wielkości ciepła skraplania i ciepła przegrzania w „plusowej” instalacji chłodniczej w cyklu rocznym

Rys. 19. Wykres zmian wielkości ciepła skraplania i ciepła przegrzania w „minusowej” instalacji chłodniczej w cyklu rocznym

„Ciągły” odzysk ciepła z układu „minusowego” korzystnie wpływa na jego pracę: pomaga stabilizować ciśnienie skraplania w ciągu całego roku (rys. 17), dzięki czemu stosunkowo niska dla tego obiegu wartość współczynnika wydajności chłodniczej nie ulega większemu obniżeniu. Analiza teoretyczna przypadku sztucznego podwyższenia temperatury skraplania w celu uzyskania ciepła o wyższych parametrach termicznych, ujawnia niekorzystne energetycznie konsekwencje, odzwierciedlone poprzez znaczny spadek wartości współczynnika wydajności chłodniczej.

5. OCENA EKONOMICZNA WYBRANYCH WARIANTÓW ODZYSKU CIEPŁA W INSTALACJACH CHŁODNICZYCH

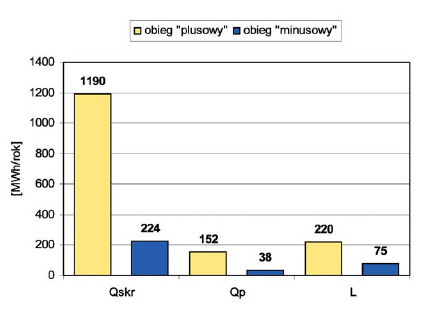

Analiza rocznych zmian ciepła przegrzania oraz ciepła skraplania obiegów chłodniczych pracujących w supermarkecie, pozwoliła obliczyć całoroczne ich wielkości (rys. 20).

Rys. 20. Roczne wielkości ciepła skraplania, ciepła przegrzania oraz mocy napędowej sprężarek obu obiegów chłodniczych

W obliczeniach ekonomicznych wzięto pod uwagę oszczędności wynikające z zastosowania odzysku ciepła wyrażone w ilości zaoszczędzonego oleju opałowego do kotła zainstalowanego w obiekcie. Uwzględniono także dodatkowe koszty inwestycyjne poniesione w związku z zainstalowaniem węzłów do odzysku ciepła. Po przeprowadzeniu wyliczeń okazało się, że koszty inwestycyjne zwracają się już po 2-3 miesiącach pracy instalacji (w sezonie grzewczym). Innym wariantem przyjętym do obliczeń było zastąpienie modulacyjnych zaworów rozprężnych (wraz z rozbudowanym systemem ADAPKOOL®) termostatycznymi zaworami rozprężnymi (wraz z podstawowym modułem rejestracji temperatur w chłodzonych przestrzeniach). Przyjęto także sztuczne podniesienie ciśnienia skraplania do poziomu +45°C. W takim przypadku koszty inwestycyjne w odniesieniu do armatury są prawie o połowę mniejsze, a odzysk ciepła jest nadal opłacalny. Jednakże po niespełna dwóch latach pracy instalacji przewaga ta zostaje zniwelowana na skutek wyższych w tym przypadku kosztów energii elektrycznej, służącej do napędu sprężarek (tab. 4 i 5).

Tab. 1. Temperatura tłoczenia dla wybranych czynników chłodniczych w zależności od temperatury parowania dla tk = 40°C:

Tab. 2. Procentowe udziały ciepła skraplania i ciepła przegrzania układu „plusowego” i „minusowego” w odniesieniu do ich wartości maksymalnych w ciągu roku

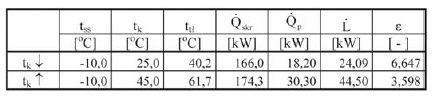

Tab. 3. Wyniki obliczeń dla dobowego cyklu działania układu „plusowego”

Tab. 4. Wyniki obliczeń dla układu „plusowego”

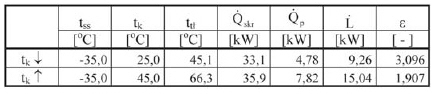

Tab. 5. Wyniki obliczeń dla układu „minusowego”

Kolejny rozpatrywany przypadek to pozostawienie zaworów typu AKV, sztuczne obniżenie ciśnienia (tab. 4 i 5) oraz odzysk z obu obiegów samego tylko ciepła przegrzania. Brak odzysku ciepła skraplania zdecydowanie redukuje zyski finansowe w porównaniu do sytuacji wyjściowej. Spadają również roczne koszty energii użytej do napędu sprężarek, lecz w przypadku obiegu „minusowego” spadek ten jest prawie niezauważalny. Czas zwrotu kosztów armatury węzła do odzysku ciepła wydłuża się do prawie roku.

6. PODSUMOWANIE

Zastosowanie termostatycznych zaworów rozprężnych w miejsce zaworów elektronicznych oraz podwyższenie ciśnienia skraplania daje pozytywne rezultaty w postaci większej ilości odzyskiwanego ciepła (czyli zaoszczędzonych pieniędzy na paliwo grzewcze) i korzystniejszych jego parametrów (wyższe temperatury). Niestety rozwiązanie to posiada liczne wady. Podwyższenie ciśnienia skraplania skutkuje nieefektywną pracą całego urządzenia chłodniczego, bowiem powoduje zwiększenie zapotrzebowania na energię napędową. Ponadto prowadzi do przyspieszonego zużycia (większa rozpiętość wartości ciśnień roboczych bardziej obciąża sprężarkę).

Niższy koszt wyposażenia instalacji w zawory termostatyczne zostaje bardzo szybko zniwelowany przez duże nakłady energetyczne poniesione na pracę całego układu. Na ich wzrost nakłada się także brak kompleksowego elektronicznego nadzoru nad działaniem instalacji, niemożność szybkiego reagowania na dynamicznie zmieniające się warunki i dostosowywanie do nich jej poszczególnych elementów:

- Znaczne obniżenie ciśnienia skraplania i odzysk tylko samego ciepła przegrzania korzystnie wpływa na warunki pracy urządzenia chłodniczego i obniża jego energochłonność. W takiej sytuacji może jednak powstać problem z sensownym zagospodarowaniem odzyskiwanego ciepła, gdyż jego ilość jest mała, a ponadto charakteryzuje się ono relatywnie niską temperaturą.

- W przypadku odzyskiwania ciepła na potrzeby podgrzewania c.w.u. oraz (lub) c.o. należy w miarę możliwości korzystać zarówno z ciepła skraplania (które umożliwia wstępne podgrzanie wody) oraz z ciepła przegrzania (do powolnego dogrzewania wody w zbiornikach akumulacyjnych do wyższych temperatur).

- W celu wykorzystywania ciepła na potrzeby ogrzewania powietrznego (nagrzewnice powietrza) najrozsądniejsze wydaje się odzyskiwanie samego ciepła przegrzania, które z racji wyższej temperatury może zapewnić wyższe wydajności nagrzewnic (niż w przypadku połączenia z ciepłem skraplania o niższej temperaturze).

- Przy wyborze instalacji, z której odzyskiwane ma być ciepło przegrzania i/lub ciepło skraplania, warto zwrócić uwagę na stałość/zmienność zapotrzebowania na nie w danym obiekcie. Cele grzewcze (np. podgrzewanie wody c.o. czy dla nagrzewnic powietrza) charakteryzują się sezonowością zapotrzebowania na ciepło, zupełnie rozbieżną ze zmiennością oddawania ciepła do otoczenia przez skraplacz urządzenia chłodniczego. Należy wtedy korzystać z obiegów charakteryzujących się małą rozpiętością ciśnień roboczych, pracujących z dużymi wartościami współczynnika wydajności chłodniczej. Natomiast odzysk ciepła na cele o bardziej stałym zapotrzebowaniu na ciepło (np. podgrzewanie ciepłej wody użytkowej czy glikolu chroniącego grunt pod komorą mroźniczą przed zamarznięciem), powinno się prowadzić z obiegów o niskiej sprawności i dużej rozpiętości ciśnień roboczych. Pomaga to stabilizować i obniżać ciśnienie skraplania przez cały czas pracy urządzenia, zwiększając jego efektywność.

- Inwestycja w odzysk ciepła przegrzania i ciepła skraplania (nawet w tak niekorzystnych warunkach pracy instalacji chłodniczej, jak w analizowanym przykładzie z termostatycznymi zaworami rozprężnymi i podwyższonym ciśnieniem skraplania) zwraca się w dość krótkim okresie czasu. Koniecznym warunkiem do osiągnięcia tego celu jest w pierwszej kolejności zadbanie o efektywną i energooszczędną pracę urządzenia chłodniczego, a dopiero potem poszukiwanie możliwych zastosowań odzyskiwanego ciepła, z zastrzeżeniem nienaruszalności podstawowych parametrów pracy obiegu chłodniczego.

- Odzysk ciepła z instalacji chłodniczej wydaje się być ekonomicznie korzystny w porównaniu z urządzeniami grzewczymi, zasilanymi tradycyjnymi nośnikami energii (olej opałowy, gaz ziemny, prąd elektryczny). Przy zachowaniu warunku efektywnej pracy urządzenia chłodniczego, po okresie zwrotu inwestycji zyskujemy „darmowy” strumień ciepła, wspomagający lub nawet w całości zastępujący pracę urządzeń grzewczych zasilanych w sposób tradycyjny.

Autor: mgr inż. Dominik STANISZEWSKI, dr inż. Zenon BONCA Katedra Techniki Cieplnej POLITECHNIKA GDAŃSKA

Komentarze (0)